【品質保証塾・上級編】FMEAのやり方・流れを整理|RPNの考え方など要点解説

「FMEA」(Failure Mode and Effects Analysis:故障モード影響解析)とは、製品設計と生産工程設計のリスクを分析し、欠陥につながる潜在的要因を排除するために活用されています。要因の影響度を定量化できるため、優先度の高い要因から対策を検討することができ、設計の効率性向上も見込まれます。

今回は、FMEAの基礎知識から実際のやり方を含めて解説していきます。

目次

1.FMEAの歴史

もともとFMEAは、航空宇宙産業で用いられていた手法となります。

そこでの実績が評価され、今日では様々な業界でも使われるようになった手法です。

航空宇宙産業では、試作のロケットを飛ばすのに、多額のコストがかかってしまいます。そう簡単に、何発もテストすることができないのです。そのため、机上で考えられる故障モードと、それらの影響度を分析することで、事前に失敗のリスクを低減することができました。

いまでは、自動車業界を中心に活用されており、実際に自動車業界ではFMEAを必ずしなくてはならないと要求されているくらいメジャーなツールになりました。

2.FMEAの作成範囲

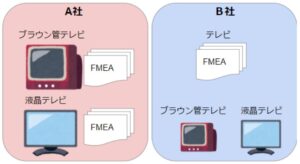

いざFMEAを作ってみようと思っても、何に対してどこまで作れば良いのか迷う人もいらっしゃると思います。結論からいうと、会社独自でFMEAの範囲を決めても問題ないのですが、品質特性(品質を構成する要素)が異なると、考えられるリスクも変わってくるので、モデルや型番別にそれぞれFMEAを作成するのが理想的です。

例えば、ブラウン管テレビと液晶テレビを製造するA社とB社があるとします。A社は『ブラウン管テレビ』『液晶テレビ』それぞれに対してFMEAを作成しているのに対し、B社は『テレビ』という大きなカテゴリでFMEAを作成しています。ブラウン管テレビと液晶テレビは、作りも仕組みも構成部品も異なるため、設計も生産工程も全く別物です。したがって、考えられる品質リスクは異なります。

上記のようなケースでは、A社のようにFMEAを分けて作成することが望ましいです。

3.FMEAの種類

MEAには大きく二つの種類が存在します。

- Design-FMEA(DFMEA:設計FMEA)

製品設計者の視点で、設計段階で行うリスク分析のこと - Process-FMEA(PFMEA:工程FMEA)

製造工程設計者の視点で、製造工程の設計段階で行うリスク分析のこと

DFMEAは、設計者視点で行うFMEAになります。製品の寸法などの構造・機械設計の視点で行うものや、回路の電圧値や実装部品などの回路設計の視点で行うもの、ソースコードやフェイルセーフなどのソフトウェア設計の視点で行うものがあります。

PFMEAは、製造工程設計者視点で行うFMEAになり、治具やポカヨケ、製造手順などを考慮したFMEAです。

今回は、よりイメージが付きやすいように、PFMEA視点で解説をしていきます。

4.FMEAの作り方・進め方

続いて、具体的にどのようにしてFMEA作成を進めるのか解説していきます。

(1)FMEA作成チームの形成

FMEAは1人の技術者が作成するものではなく、多くの部門の人々が集まり、様々な知見を集めリスクを検討し完成させることが非常に重要です。

回路設計に詳しい人、構成部品に詳しい人、生産現場に詳しい人、品質に詳しい人、設備に詳しい人等、様々な人を集め考えられるリスク分析を行います。

一つの製品のFMEAを作成するとしても、様々な視点でのFMEAが存在するため、それぞれに必要な専門部署を集めてFMEAを作成することが理想です。

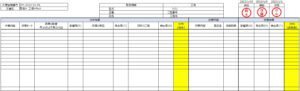

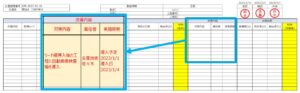

(2)FMEAフォーマットの作成

顧客より指定がない限り、FMEAに特別なフォーマットは存在しません。

組織が使いやすいフォーマットを作成し、社内の標準やFMEAプロセスなどにいれましょう。

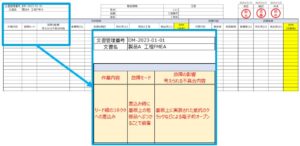

今回は、一般的なFMEAフォーマットを作成しました。

それぞれの列についての説明は以下です。

- 作業内容: 該当する作業の内容を詳細に記入します

- 故障モード: 考えられる故障モードを詳細に記入します

- 故障の影響/考えられる不具合内容: 故障モードによって引き起こされる具体的な不具合内容を記入します

- 影響度(S): 不具合が与える影響度合いを記入します

- 故障の原因: 不具合の原因・発生するメカニズムを記入します

- 発生率(O): 不具合の原因・発生するメカニズムから、発生率を記入します

- 現在の工程: 現在の工程管理の状態を記入します

- 検出率(D): 検査方法や工程管理の状態から検出率を記入します

- RPN(従来): 従来の、RPN(=影響度(S)×発生率(O)×検出率(D))を記入します

- 対策内容: RPNの結果から対策を行う場合は、対策内容を記入します

- 責任者・実施時期: 対策の責任者と導入時期(予定/適用開始日など)を記入します

- 改善結果: 改善後の、影響度(S)、発生率(O)、検出率(D)をそれぞれ記入します

- RPN(改善後): 改善後の、RPN(=影響度(S)×発生率(O)×検出率(D))を記入します

(3)考えられるリスクの抽出

立ち上げたチームで考えられるリスクを抽出します。

どのような作業が各工程で行われ、考えられるミスをあげることで、リスク管理を行います。

リスクをたくさん抽出すればするほど、良いFMEAになります。

様々な知見をもった人を集めて作成することで、完成度があがります。

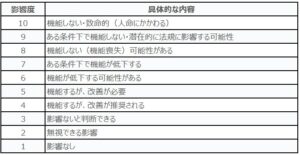

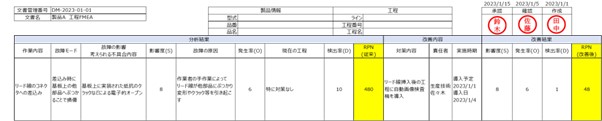

(4)リスクの影響度分析

抽出したリスクの影響度合いを分析し、影響度の欄に数値を記入します。

今回は機能的損失の可能性があるとして『8』とスコアリングしています。

不具合によって起こる影響度(重要度)を定義します。

スコアリングの基準は組織によって独自であることもありますが、下表が一般的な基準になります。

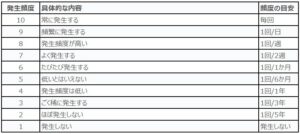

(5)故障原因と発生率の特定

故障の原因を記入します。一つの作業に対して複数の故障原因が存在する場合は、複数に分けて記入します。

そして、その原因が起きる発生頻度(実績もしくは想定される頻度)を記入します。

今回は、たびたびこの問題が発生していると仮定し『6』でスコアリングしました。

スコアリングの基準は組織によって独自であることもありますが、下表が一般的な基準になります。

(6)現行工程と検出率の特定

現行工程の管理体制を記入します。分析した問題を検出できる工程が備わっているのか、現行の工程の内容を記入します。

工程の内容から検出率の特定を行い、数値を記入します。

今回は、現行工程に何も対策がされていなかったと『10』でスコアリングしました。

スコアリングの基準は組織によって独自であることもありますが、下表が一般的な基準になります。

(7)RPNの算出

「RPN」とは、”Risk Priority Number“の頭文字を取った言葉で、日本語では『リスク優先度』になります。

影響度・発生率・検出率から、考えられるリスクを定量化して、優先付けします。

RPNは以下の数式から算出します。

RPN =影響度(S) × 発生率(O) × 検出率(D)

今回のケースでは、機能的損失の可能性があるとして『影響度=8』、たびたび発生する問題として『発生率=6』、現行工程では何も対策できていないとして『検出率=10』とスコアリングしたため、RPN = 480 (= 8 × 6 × 10) となります。

(8)RPNより対策導入の検討を行う

RPNがいくつになったら対策を導入するのかは、組織によって異なるため共通の閾値は存在しませんが、100を超えたら高いと考えることが望ましいです。

影響度(S) を下げることはできませんので、RPNを下げる手段は『発生率(O)のスコアを下げる』か『検出率(D)のスコアを下げる』しかないです。

ここでいう、検出率(D)のスコアを下げるとは、実際には工程改善により問題の検出度を上げることになります。検出率(D)だけは、検出度が下がるとスコアが上がるような仕組みなので、言葉尻に注意が必要です。

今回のケースでは、自動画像検査機を導入することで、瞬時にNG判定が行える改善を導入して、検出率(D)のスコアを下げる(検出力を上げる改善を追加する)ことにしました。

(9)RPNの見直しを行う

対策導入の検討を行った結果、今回は自動画像検査機を導入することで『その時点で100%検出できる』工程へと改善を行いました。

そのため、検出率(D)のスコアを『10→1』へと下げる(検出力を上げる改善を追加)ことができました。

【改善前】RPN = 480 (= 8 × 6 × 10)

【改善後】RPN = 48 (= 8 × 6 × 1)

RPNが低減して、対策による効果を定量的に表すことができます。

5.FTAとの組み合わせが有効

FMEAを改定する際には、必ずFTA(Fault Tree Analysis)で分析した要因がしっかりとFMEAの中に落とし込まれているのかも確認しましょう。二つのツールを組み合わせることで、より精度の高いFMEAへ仕上げることができます。

また、FMEAはIATF16949(自動車産業の品質マネジメントシステムの規格)のコアツールとして要求を受けているツールになり、自動車業界では必ず実施しなくてはならないものです。自動車業界への参入を目指していたり、自動車業界と取引のあるメーカーにお勤めの方は、FMEAをどのように作成していくのか勉強すると良いです。

さいごに、今回作成したFMEAの全体を下図に表しますので、参考にしてみてください。

6.まとめ

今回は、FMEAの基礎知識、テンプレートの事例、そのテンプレートを使った具体的な作成方法を解説しました。FMEAを活用することで、組織としてのリスク管理力が高まります。

- FMEA(Failure Mode and Effects Analysis:故障モード影響解析)とは、リスク分析を行うことで欠陥につながる潜在的要因を排除するために活用されます

- 航空宇宙産業での実績から、今では自動車業界を中心に様々な業界で活用されている手法です

- FMEAにはDFMEA(設計FMEA)とPFMEA(工程FMEA)という二種類が存在します

- FMEAは製品やモデル種別で細かく区切って作成することが望ましいです

- 影響度(S)、発生率(O)、検出率(D)を数値化することでリスクを定量的にすることができます

- RPN(リスク優先度)は『影響度(S)×発生率(O)×検出率(D)』より算出することができます

- RPNは100以上で対策することが望ましいです(実際の数値は組織によります)

- FMEAを作成したら、FTA(Fault Tree Analysis)で分析した要因がしっかりとFMEAの中に落とし込まれているのかも確認を行うことが望ましいです

次回は、8Dレポートの基礎知識、具体的な進め方、テンプレートなどについて解説します。

(アイアール技術者教育研究所 Y・S)