【品質保証塾・上級編】8Dレポートとは?問題解決の進め方と記載事項のポイント

皆さんは、「8Dレポート」という用語を聞いたことがあるでしょうか?

単なる『レポート』ではなく、問題を解決するために米国フォード・モーター社が作ったフレームワークのことをいいます。8DのDは ”Descipline” からきており、日本語で『規律』や『躾』と訳される言葉です。具体的には、8つのステップを通じて問題解決に取り組みます。

今回は8Dについて、どうやって進めていくのか、どういったテンプレートに記載するのかを解説します。

目次

1.8Dレポートの概要

前述の通り、8つのステップで問題解決へ導くフレームワークを『8D』と呼びます。

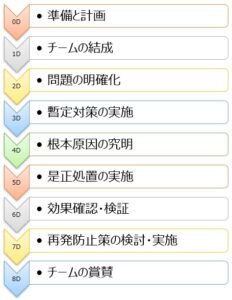

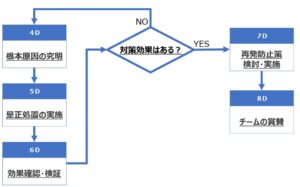

8Dのフレームワークは下図の通りで、それぞれ段階を追って問題解決に取り組みます。

それぞれのステップの概要は以下の通りです。

- 0D(準備と計画)

なぜこの8Dがスタートすることになったのか、基本情報や方向性を明確にします。 - 1D(チームの結成)

8Dを進めるためのチームを結成します。 - 2D(問題の明確化)

解決したい問題を具体的に定義します。 - 3D(暫定対策の実施)

問題の波及範囲が広がらないように暫定対策(コンテインメント)を検討・実施します。 - 4D(根本原因の究明)

様々な分析手法を活用し、問題の根本原因を究明します。 - 5D(是正処置の実施)

特定された原因が発生しないように原因に対して是正処置を実施します。 - 6D(効果確認・検証)

是正処置に効果があったのか検証を行います。もし、効果がない場合は4Dに戻り再度、根本原因の究明に取り組みます。 - 7D(再発防止策の検討・実施)

同じ問題が二度と起こらないように、再発防止策の検討および実施を行います。 - 8D(チームの賞賛)

問題解決まで導いてくれたチームを賞賛し解散します。

2.8Dの進め方とテンプレート

では、レポート作成までの具体的な進め方をレクチャーしていきます。

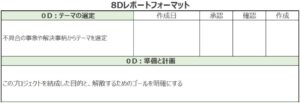

0D(準備と計画)

まず初めに、なぜ8Dを始めることになったのか、具体的な方向性を定義しておく必要があります。

8Dではチームを編成し、複数の部門やメンバーによって進められる活動です。

最初に、このプロジェクト(チーム)が結成された背景やゴールなどの基礎情報を明確にすることで、チームの共通認識を持ちます。

この準備と計画を行うことで、行き詰った際の拠り所(モチベーション)となり、すぐに活動が再出発することができるようになるのです。テーマの選定では、不具合事象の詳細など、解決したい内容を記入するようにします。目的の定義とゴールを明確にしましょう。

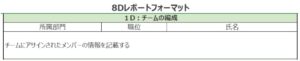

1D(チームの結成)

問題解決におけるチームを結成します。

このチームは1人の担当者のみではなく、複数の部門で構成するのが理想的です。

不具合の内容によって、品質保証部門だけではなく、製造部門や生産技術部門、設計部門も集めチームを結成します。その中で、チームリーダーを選任します。チームにはプロフェッショナルを交えたり、組織的な判断を行うために管理職を入れることも重要となります。

チームは、多すぎても収集がつかないので4〜5名が理想的です。

2D(問題の明確化)

問題の明確化では、5W2H(Who:誰が, What:何を, Where:どこで, When:いつ, Why:なぜ, How:どのように, How many:いくつの)に基づき、問題の基本情報を記入するようにします。

顧客などから指定のフォーマットがある場合は、それに従い記載しますが、一般的にレポートへ記載すべき内容は以下の通りです。

基本情報

- レポート管理番号

- レポートを提出する企業名(自社名)

- 作成者、確認者、承認者など

- 作成日、承認日など

Who(誰が)

- 問題に気付いた人(顧客工場、自社内の製造部員、エンドユーザーなど)

What(何を)

- 問題が何なのか(製品名、部品番号、シリアル番号など)

Where(どこで)

- 問題が検出された場所(顧客の製造工程、顧客の倉庫、自社の製造ライン、エンドユーザーが使用していた都道府県など)

- 問題を引き起こした製品の製造場所(海外工場、国内工場、サプライヤ名など)

When(いつ)

- 問題が発生した日付(年月日、時間など)

Why(なぜ)

- なぜ問題が発生したのか(わかっている原因など)

How(どのように)

- どのような事象で問題に気付いた(検出された)のか

- どのような状況で問題に気付いた(検出された)のか

- どのような状態で問題に気付いた(検出された)のか など

How many(いくつの)

- 問題はいくつ発生しているのか

- 問題はいくつ発生する見込みがあるのか など

ここで問題の基本情報を明確にすることで、事実に基づいた問題解決を進めることができ、根本原因の特定と効果的な対策を導入することができます。

3D(暫定対策の実施)

暫定対策とは『一次的な対応』を意味し、問題の波及範囲を最小限に止めるために行う『応急処置』になります。暫定対策を導入することで、顧客や後工程への問題の流出を防ぎ、被害拡大を防ぎます。

例えば、出荷停止を行い、顧客へ問題の恐れがあるロットの出荷を止め、全数選別(在庫や仕掛品の状態を全数確認すること)を行うことで、一次的に製品品質を保証した後に、顧客へ納品するような対応のことをいいます。

8Dレポートにも、いつ、どのような暫定対策を行い、それらはいつから顧客へ納品されるのか明記します。

いつから保証された製品が出荷されるのかを顧客へシェアすることで、暫定対策後品からは同じ問題は発生しないのか確認を行うことができ、暫定対策の効果を検証できます。

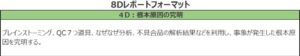

4D(根本原因の究明)

同じ問題が二度と起こらないようにするためには、根本的な原因を究明して、その原因に対して適切な対策を行う必要があります。

根本的な対策を模索するためには、主観的な思考を防ぎ、客観的事実に基づき分析を行います。もし、主観的な思考で分析を行ってしまうと「あれ?これが原因だと “思っていた” 』といった事態になりかねません。

客観的な事実(データや論理的思考など)を活用し、根本原因を究明するのです。

そのときに、よく使われる手法として『QC七つ道具』『FTA (Fault Tree Analysis:故障の木解析)』などを用いて分析を進めます。

1人の思い込みで対策を進めるのではなく、客観的事実や複数人の知恵を集結し、根本原因の分析を進めていきましょう。

5D(是正処置の実施)

4Dで根本的な原因を究明し終えたら、その根本原因を是正するために恒久的な対策の検討と導入を行います。根本原因に対し、適切な対策を導入することで、二度と同じ問題を引き起こさないようにすることがポイントです。

顧客などから指定のフォーマットがある場合は、それに従い記載しますが、一般的にレポートへ記載すべき内容は以下の通りです。

- 恒久対策の内容

- 恒久対策の導入日

- 恒久対策の責任部門・責任者名

- 恒久対策のトレーサビリティ情報(どの生産ロット、シリアル番号から対策後品か明確にわかる情報)

- 恒久対策品の識別方法(ラベリング、マーキングなどの識別情報)

- 恒久対策品の納入日

6D(効果確認・検証)

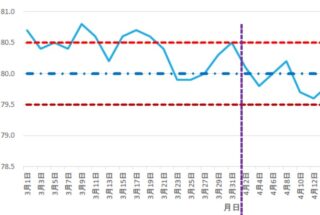

5Dで実施した対策の効果が本当にあったのか検証を行います。検証も主観的情報からではなく、検証結果などのデータや客観的事実から判定を行うことが望ましいです。顧客によっては『何%の効果があったのか』数値で報告を求められるケースもあり、定量化した効果検証を行いましょう。

効果検証を行い、もし『5Dで行った対策の効果はない』と判定された場合は『特定したはずの根本原因が間違えていたため、行った対策の効果は見られなかった』となるため、改めて4D(根本原因の究明)からやり直しを行います。

7D(再発防止策の検討・実施)

再発防止とは、同じような問題が二度と起こらないようにすることです。対策を導入しても、形骸化してしまっては意味がありません。組織の仕組みとして落とし込むことで、例え人が変わろうと、装置が変わろうと、製品が変わろうと、一度行った対策が永遠と続くようにします。

実際には、対策内容を、図面、FMEA(Failure Mode and Effects Analysis:故障モード影響解析)、過去トラブルリスト、作業標準書、QMS(Quality Management System)などに落とし込むことで、この先も同じ対策が永久的に反映されるような仕組みを検討するのです。

また、必要に応じて水平展開の検討も行います。品質観点での水平展開とは、同様の問題が起こる可能性のある製品(モデルなど)に、同じ対策を導入することです。類似製品へ対策を水平展開することで、同様の問題が他製品からも発生しないようにします。

8D(チームの賞賛)

日本人からすると『問題を起こしておいて、チームの賞賛とは何だ!』と思われるかもしれませんが、もともとは欧米が起源の問題解決ワークフローなので、このようなフローも組み込まれています。

簡単に言ってしまえば、今回結成したチームの解散になります。顧客視点からすると、サプライヤーの協力なくして品質向上に取り組むことができません。今まで、是正活動に取り組み改善に寄与したチームを称えることで、結成したチームを解散することができます。

日本流で考えるのであれば、今回の問題の発生についての謝罪、今後も良い品質向上活動を促進していく意欲を伝え、顧客からの承認をいただいた上で、チームを解散することができる。このようなニュアンスでしょう。

3.まとめ

今回は、海外のステークホルダーと関わる際によく使われる問題解決フレームワークである「8D」について解説しました。

この問題解決の手法を活用することで、より良い品質の製品を作り上げることができます。

- 8Dとは、米国フォード・モーター社が作ったフレームワークのことをいいます

- 8Dは、全部で9ステップに分けて進められます、0D(準備と計画)、1D(チームの結成)、2D(問題の明確化)、3D(暫定対策の実施)、4D(根本原因の究明)、5D(是正処置の実施)、6D(効果確認・検証)、7D(再発防止策の検討・実施)、8D(チームの賞賛)

- 8D(チームの賞賛)は日本流ではないので工夫しましょう

次回は、問題や不具合が発生した場合に品質保証が行うべき対応やアクションについて解説します。

(アイアール技術者教育研究所 Y・S)

《8Dレポートに関する他の解説記事》