不具合再発を防ぐ!三現主義に基づく「根本原因」の究明・対策のポイントを解説

不具合対策においては、再発防止を図らなければなりません。そのためには、根本原因(ルートコーズ)の究明が重要です。

今回のコラムでは、根本原因を究明するための基本的な考えについて説明したいと思います。

目次

1.不具合が再発する要因とは?

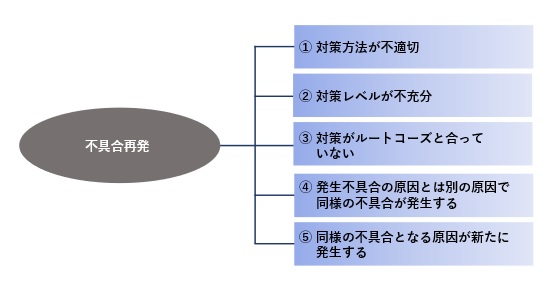

図1に不具合が再発する要因を挙げました。

【図1 不具合再発の要因】

①や②は、根本原因は分かっていても、対策方法や対策レベルが不適切の場合でも起こる不具合再発ですが、③はそもそも根本原因が充分に究明されずに対策を行った場合の不具合再発です。

一方、④は根本原因以外にも、同様の不具合をもたらす原因が既に存在していた場合で、⑤はそれが新たに現れた場合です。

不具合対策と三現主義

上記①~⑤に対応する考え方・方法について説明する前に「三現主義」について説明します。

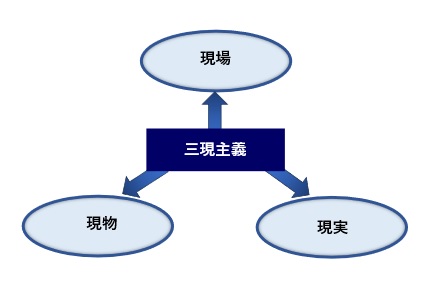

三現主義は、ものの考え方として大事にする基本を表し、三つの「現」は、現場、現物、現実(現象)を意味します。(図2)

【図2 三現主義の3つの「現」】

不具合対策において、三現主義的考えで注意を払うべき事項として以下があります。

- 現場: 製造品質不具合の場合の製造現場、市場不具合の場合の発生現地、製品輸送時の環境

- 現物: 外観変化、形状測定値、物性変化状態、システム・装置における部品の搭載状態

- 現実(現象): 季節・時間、使用パターン、挙動、ストレスが加わるタイミングと過程、劣化進行パターン

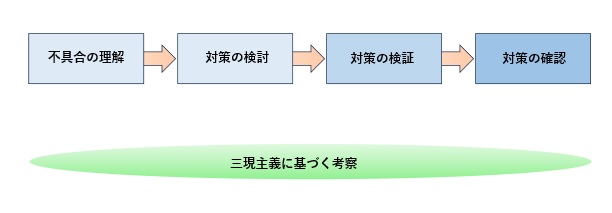

図3に示すように、不具合対応のプロセスの各段階、すなわち不具合の理解、対策の検討、対策の検証、そして対策の確認において、三現主義に基づき考察を行わなければなりません。

【図3 不具合対応と三現主義に基づく考察】

考察した結果としての仮説や論理が、三現主義に関わる情報と整合しており、それらの情報を矛盾なく説明できることが必要です。逆に、矛盾する点について考えることにより、新たな気づきを得て、仮説を修正することもできます。

2.不具合の再発を防ぐ方法と考え方

では、三現主義に基づいて図1の不具合再発要因①~⑤を実際に防ぐ方法について考えてみましょう。

(1)正確な再現テストの実施

不具合現象に対する仮説の確認、および不具合が起こる状況のときに何が起こるかを調査するために「再現テスト」を行います。

再現テストには正確さが不可欠です。なぜならば、再現テストモードや条件が不適切な再現テストだった場合には、対策効果の検証のために再現テストを基にして設定したテスト(加速テストなど)をパスした製品でも不具合が再発するということを意味するからです。最終不具合にたどり着く道はいくつもあって、最終不具合だけでなく、始点、経過、終点の全てが一致していなければ再現とは言えません。

例えば、再現テスト結果で、破損の起点と最終破損の場所が同じとなっても、実不具合現物と破面の成長パターンが異なっていれば、実際の現象も異なっています。劣化の進行パターンと最終的な破断の仕方の両方が一致して、対策もそれに対応しているものでなければ、不具合は再発します。最終故障だけを再現するならば、不適切な再現テストでも、簡単にできます。

再現テストの設定は、得られた情報をベースとした仮説に基づき行われます。この仮説は不具合メカニズムの考察と結びついていますので、しっかりとした深い考察が重要となります。

(2)不具合メカニズムの究明

根本原因究明は、ある原因を特定するだけでなく、その根本原因がどのように作用して最終的な不具合に至るのかという不具合メカニズムを究明することです。原因が複合している場合は、この究明が特に重要です。

このような複雑なメカニズムや現象を考え、難しい現象を解明していくことは、当面の不具合解決をもたらすだけでなく、将来のためのエンジニアの能力アップ・成長にも繋がっていきます。

[仮説を立てる⇒再現テストで確認する⇒メカニズムを解明する]は、セットメニューです。

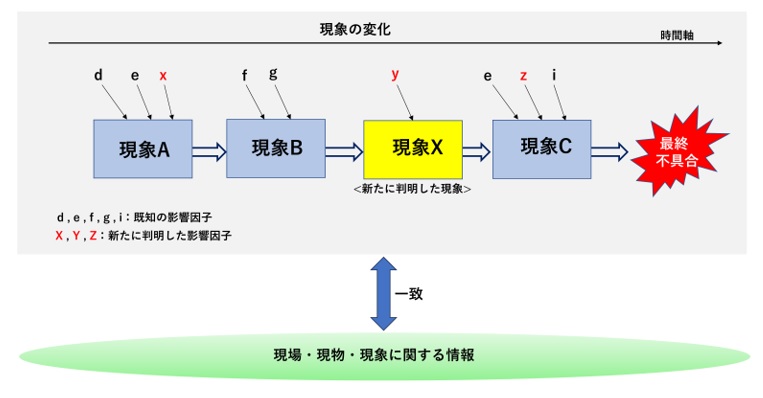

これらを図4のように見える化して、三現主義ベースの情報を矛盾なく説明できるか議論・確認することが有効です。

【図4 不具合メカニズム】

このような知見をベースに対策を行うことにより、図1の不具合再発要因①~③の予防対策となります。

要因②の予防対策には、不具合メカニズムにおける定性面だけでなく、定量値もはっきりさせる必要もあります。特に複合要因の場合には、ある要因のストレングス(強度)を、やみくも強化するのではなく、対策についても複合した最適な強化を必要とします。

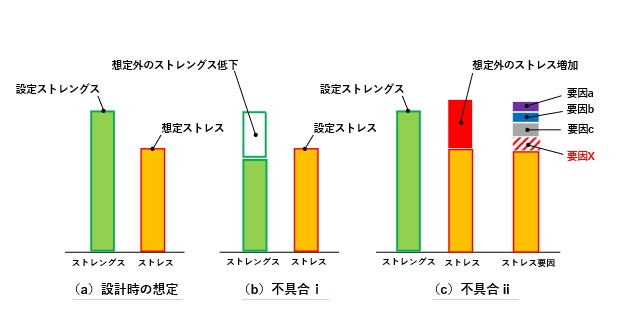

原因が複合している場合のストレス(負荷)とストレングス(強度)のイメージを以下図5に示します。

【図5 ストレスとストレングス】

不具合メカニズムを考えて、ストレングスを向上するという対策だけでなく、ストレングスを低下させてしまう要因や、不具合現象を加速している要因への対策を行うことが有効な場合があります。

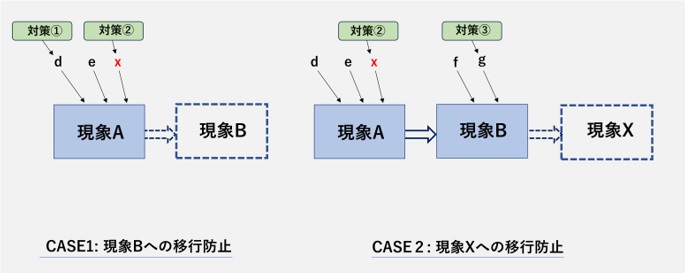

例えば、図4のように影響因子と不具合の進行のメカニズムが明確化された場合に、図6に示すように影響因子d、eを対策して現象Bへの進行を防ぐ方法(CASE1)と、影響因子x、gを対策して現象Xへの進行を防ぐ方法(CASE2)があります。

【図6 対策の選択】

対策の組み合わせがより有効ということは、より効率的であることを意味します。

このような対策は、再発を防げるだけでなく、対策コストを最小化にも繋がります。

《関連コラム》

(3)不具合解析・根本原因究明のための検討結果(FTA)の活用

不具合発生時には、設計仕様に関するものか、製造品質に関するものか分からない場合もあり、設計FTAと製造FTAの両方が行われます。これらFTAは、まず先入観なしで実施し、その後に三現主義ベースの情報や机上検討結果、実験結果を用いて原因の絞り込みを行います。

これらのFTAには、最終的に不具合に影響の無かった故障モードが含まれています。これらの情報はとても貴重です。なぜならば、これらの結果は総合健康診断で未病箇所が見つけられるのと同じで、リスク箇所を明確化できるからです。

これらのリスク箇所に優先順位をつけて対応することにより、図1の不具合再発要因④と⑤の予防対策となります。逆にこれに対応しておかないと、要因④と⑤により「もぐら叩き」のような対応になる恐れもあります。

FTA検討には大きな労力を必要としますので、検討や評価で得られた知見はできる限り有効活用すべきです。また、そのような活用目的を意識することでモチベーションも上がります。

《FTAに関する記事はこちら》

(4)対策プロセスの確認

不具合対応のプロセスを管理するツールとして、「8Dレポート」と呼ばれるものがあります。

ここで重要視しているのも、根本原因が徹底的に究明されているかを確認することです。不具合対策では、対策導入をあせり、不具合メカニズムの究明も不充分で、結局再発を招くということが起こりがちです。

ちなみに8Dレポートのポイントには、再発防止とともに、不具合対策が他の類似製品に反映(ヨコ展開、水平展開)されているかという予防的活用の確認もあります。ヨコ展開により対策がなされる場合には、類似製品での発生予防が可能となります。

《8Dレポートに関する記事はこちら》

3.根本原因究明のQCD向上への効果

根本原因をしっかり究明するための検討や実験には多大な労力を必要とします。

一方、これを行うことは、次に挙げるように、QCD(品質、コスト・収益、納入・物流)の向上に大きく貢献することとなります。

- Q: 現製品の品質が改善され、知見を次の製品モデルのロバスト性向上設計に活用できます

- C: まずは暫定・応急対策、次に本格対策など適切な処置を行うことにより、不具合再発に伴う製品スクラップコストや不具合対応人員コストを削減できます

- D: 不具合品対応や仕様切替えに関する物流管理を計画的に実施することができます

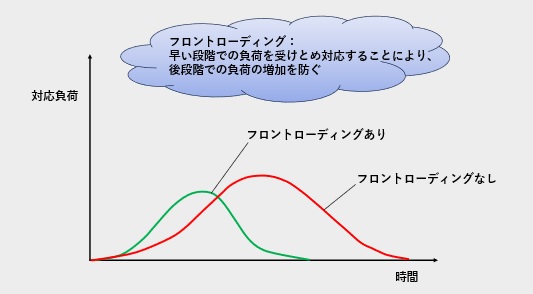

不具合対策においても、先を急ぐのではなく初期に徹底的な考察や検討・評価を行うという、フロントローディング的な活動(図7)が必要で、そのような信念をもち、強い意志で実行することが重要です。

【図7 フロントローディングにおける】

(アイアール技術者教育研究所 H・N)