“ストレス-ストレングス”の考え方と不具合対策のポイント

ロバスト(robust、頑健)な設計を行ったり、不具合解析をするためには、ストレス(stress)とストレングス(strength)をセットで考察する必要があります。

「SSM」(Stress-Strength Model, ストレス・ストレングスモデル)という名前の手法・考え方も提唱されていますが、設計者として “ストレス/ストレングス” の考え方を理解しておくことは、とても有用です。

ストレス/ストレングスは、単純な機械強度の例では「負荷応力/許容応力」ですが、広い意味では外乱負荷要因とそれに対する耐力を表します。

例えば、「電磁ノイズ(EMI)/電磁ノイズ耐性」もストレス/ストレングスです。

また、負荷には組み合わせの負荷もあります。

例えば、[(機械的応力)+(熱的応力)+(化学反応)+(電流)]で、(短絡)や(断線)が発生するような場合は、最初の4つの要素がストレスで、ストレングスは(耐短絡性)や(耐断線性)となります。

「感染力/免疫力」なども、ストレス/ストレングスの一つと言えます。

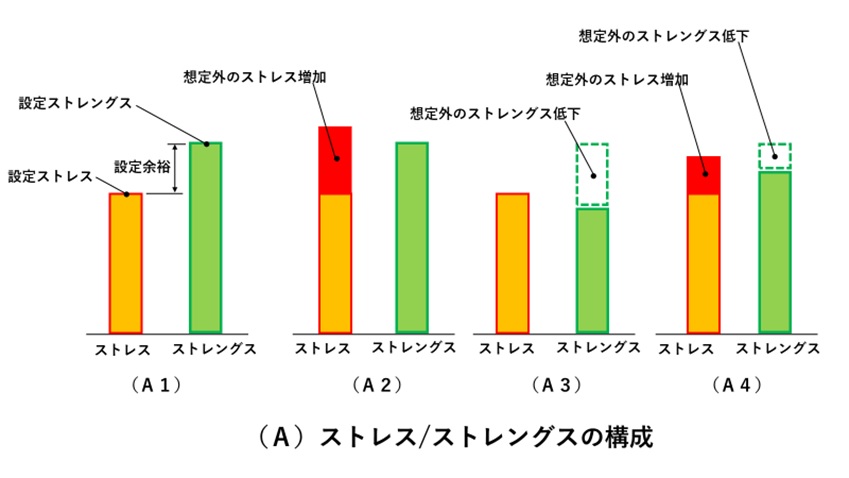

1.ストレス/ストレングスの構成

設計時には図(A1)のように、想定ストレスに対して、ある余裕率を持たせストレングスを設定します。

想定外の不具合が発生した場合には、図(A2)(A3)もしくは(A4)のように、ストレスが想定と異なった場合とストレングスが低下した場合の両方の可能性があります。

時間を伴う不具合、すなわち経時劣化不具合の場合には、ストレスを加速する要因、あるいはストレングス低下を加速する要因についても考察を行うことが重要です。

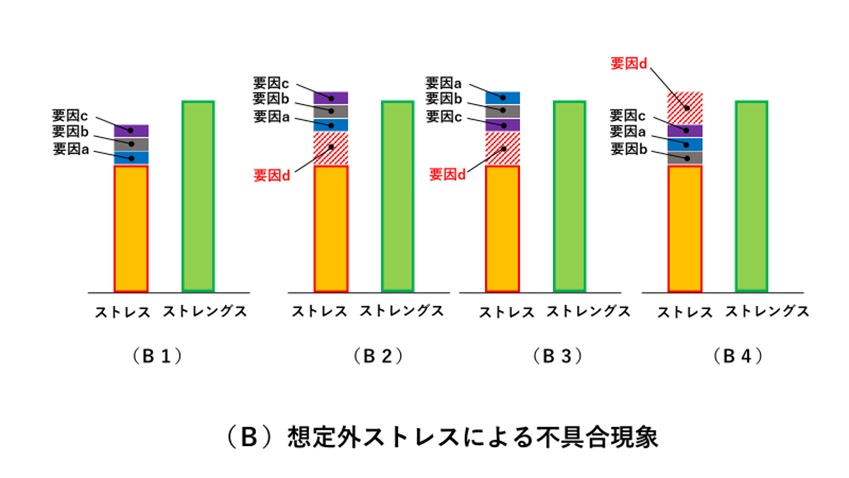

2.複合的なストレス要因がある場合の不具合解析

不具合解析は、「三現主義」で、現物、現場(不具合環境)、現実(不具合現象)を徹底的に検証・調査することが重要ですが、ストレス要因が複合作用している場合には特に注意が必要です。

以下図(B)を用いて説明します。

この例では、要因(d)が主要因で、解析・調査の前には分かっていなかった要因とします。

要因(a)+(b)+(c)+(d)が加わることによってストレスが増加し、ストレングスを上回ることで不具合は発生しますが、分かっている要因(a)+(b)+(c)の存在にとらわれて、要因(d)の追求ができない場合があります。

図(B1)に示すように、要因(a)(b)(c)はストレスを増加する要因であっても、この3要素によりストレスがストレングスを上回ることは無く、不具合は発生しません。

3.不具合再現テストのポイント

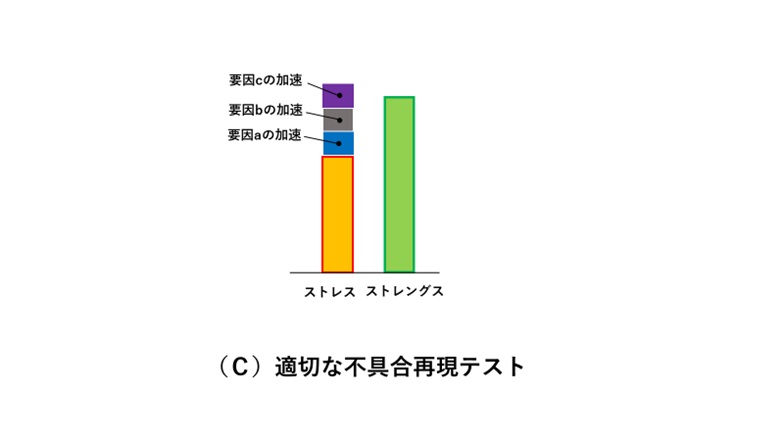

上記の、要因(a)(b)(c)そして(d)を、不具合再現テストとの関連で考えてみましょう。

例えば、FTA(Failure Tree Analysis、故障の木解析)で、要因(a)(b)(c)が抽出され、一方、主要因の(d)が見逃されていたとします。

不具合現象の確認と、対策効果の検証テストモードにも用いるため、不具合要因を加速した再現テストを行います。

図(C)のように、要因(a)(b)(c)などの要因を、ストレングスを上回るまで加速すれば、不具合は発生します。しかし、これは要因(d)が存在して、要因(a)+(b)+(c)+(d)によって起こる不具合現象とは異なります。

このようなテストを基に対策を行っても、不具合リスクはいくらかは低減できるでしょうが、不具合を完全に防止することはできません。

不具合再現テストでは、実際の不具合現象との一致の検証が重要です。

例えば、破損不具合の場合であれば、最終破壊パターンだけでなく、破壊に至る破損進行プロセスも一致させなければなりません。

4.設計FTAや工程FTAの活用

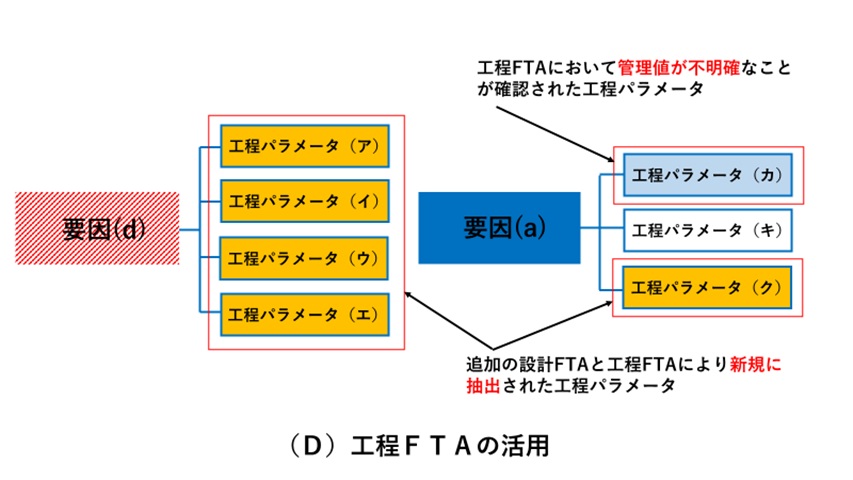

不具合発生時には、設計的な問題か品質的な問題化を検討するため設計FTAと工程FTAが行われます。

これらの解析は当面の不具合対策だけでなく、他の不具合の未然防止にも役立ちます。

以下図(D)を用いて説明します。

「工程パラメータ」とは、加工条件など、設計値を得るために設定する工程の変数です。

設計FTAにより抽出された要因(d)や(a)に対して影響を及ぼす工程パラメータを(ア)~(エ)や(カ)~(ク)とします。

工程FTAにより新規に抽出された工程パラメータの管理値を追加定義または見直しするのはもちろんですが、すでに想定していた工程パラメータでも、管理値が不明確なことが分かったものには対策が必要です。

これにより、先の例では主要因ではなかった要因(a)が、将来的に主要因となって不具合を起こすことを防ぐことができます。

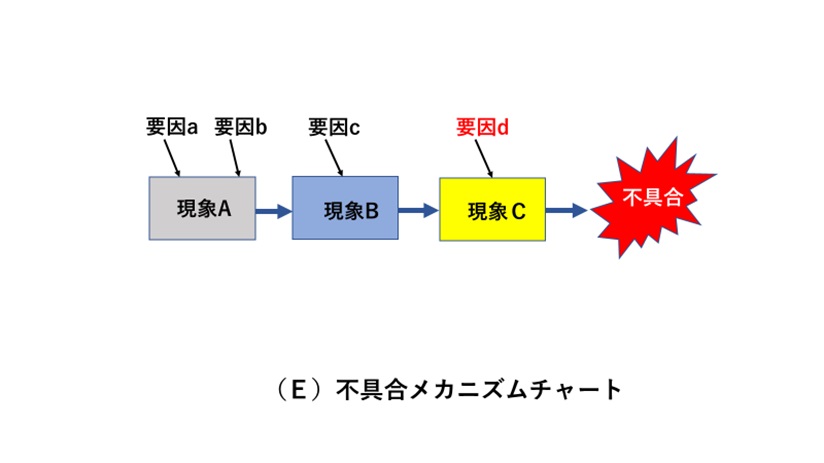

5.不具合メカニズムを整理・見える化することが重要!

時々刻々、加わるストレスも変化し、経時劣化や既に受けたストレスによりストレングスも変化します。

不具合の完全解明のためには、時間軸ベースの不具合メカニズムの整理が有効です。

図(E)は、不具合メカニズムを「見える化」する事例です。

最終不具合は同じでも、現象A、B,Cの順番が変わったり、それに伴い不具合現品の状態も変わる可能性があります。

このようなチャートで表現することで、不具合仮説が現物や現象と合っているか、何が基本要因で、何が加速要因なのか、どのような対策が経済的か、あるいはリスクのある対応策かなどの議論が可能になります。

開発時に、様々な評価を用いて想定外の不具合を発生させ、その対応策として直接の対策だけでなく、ストレスを増加させストレングスを低下させる”設計的要因”と”工程的要因”に対して徹底的に対策を講じていくことが、市場での想定外不具合の未然防止に繋がります。

(アイアール技術者教育研究所 H・N)