【品質保証塾・上級編】自動車業界に学ぶ「特殊特性」の設定と管理

自動車業界では『特殊特性』というワードが良く出てきます。

英語では『Sepecial Characteristics』と書きます。

高品質の製品を生み出すために大切な重要管理特性を明確にし管理を行うことで、製品設計や製造を強化することができるようになります。

『特殊特性』と聞いたことがない方でも、すぐに理解ができるように、このとっつきにくい特殊特性の意味と考え方、具体的な管理方法などをわかりやすく解説していきます。

目次

1.特殊特性とは(「特殊」とは、「特性」とは)

まず特殊特性の用語を分かりやすい言葉に置き換えてみたいと思います。

特殊とは?

普通とは違うこと

特性とは?

そのものだけが持つ性質や特徴

即ち『特殊特性』とは『その物(製品)が持つ、性質や特徴の中でも、普通とは異なる特別な存在のもの』ということになります。

2.自動車業界ではどのように使われているのか?

自動車は人命に関わる工業製品です。しかも量産をしており、非常に高い管理体制を構築しなくてはならない業界です。そのため、数ある特性の中でも、重点管理しなくてはならないものが出てきます。それが『特殊特性』です。

例えば、製品には様々な特徴が存在します。『肌ざわりが良い』『なめらかな』『光沢のある』『握りやすい』といったような感じです。このような特徴は、お客様により具体的に定義付けされたり数値で表されたりして、仕様書として共通認識になります。

上記の例では、わかりやすい感覚的なもの(肌ざわりが良いなど)をあげましたが、実際には重要管理しなくてはいけない寸法値や装置の設定値などが、特殊特性として顧客より指定されます。

自動車業界においては『重大不具合』『製品安全性』『政府規制への不適合』『自動車への組付け』『自動車の機能や外観』などに影響を与える恐れのある特別な特性を『特殊特性』としています。

3.なぜ特殊特性が必要なのか?

前述のように『重大不具合』『製品安全性』『政府規制への不適合』『自動車への組付け』『自動車の機能や外観』などに影響する不具合を発生させてしまうと、リコールを行わざるを得なくなり、多額のロスコストが発生してしまう可能性があります。

更に安全性に関わる問題は、人命に影響しかねません。最悪の場合『死』に直結してしまいます。このような問題は、組織として信頼を落としかねない重大な問題になるので、絶対に防がなくてはなりません。

では、より具体的に、なぜ防ぎたい問題なのかを説明していきます。

(1)重大不具合や製品安全に関わるから

何度も記載しますが、自動車は人命にかかわる工業製品であり、しかも量産しています。しっかりと組織の管理体制を構築して製造しないと、大問題に繋がってしまいます。

よく「リコール」という言葉を聞くかもしれませんが、既に市場に出回った製品から重大な欠陥があった場合は、エンドユーザーへアナウンスを行い、ディーラーへ来てもらって対策済みの部品へ交換したりします。

このリコールには多額のロスコストが発生してしまいます。ユーザーへのアナウンス、ディーラーでの脱着工賃、対策済み品の増産に加え、メーカーの信頼も落としかねません。

重大不具合や製品安全を防ぐために、特殊特性は必要となります。

(2)政府規制や法規への不適合に関わるから

政府による規制や法規への不適合を引き起こしてしまうと重大問題になります。国や地域によって様々な規制や法規がありますが、これらを守らないと大きなペナルティが課せられ、最悪、その国へ製品を出荷できなくなることもあります。

自動車は、世界各国へ輸出入されるため、その国や地域で定められた規制・法規を必ず守ったうえで出荷しなくてはなりません。

政府による規制や法規への不適合を防ぐためにも、特殊特性は必要です。

(3)自動車への組付けに関わるから

自動車は約3万点の部品を組み合わせて製造されます。仮に1つの部品が無くなってしまっても自動車は完成しません。もし、自動車として大切な部品が脱落してしまうと自動車の機能や性能に影響を及ぼし、重大な不具合に繋がりかねなくなってしまいます。

そのため、自動車への取り付け箇所の寸法や角度などは重要なポイントになってくるのです。

自動車への組付け不良を無くすためにも、特殊特性は必要です。

4.具体的に特殊特性を考えてみる

ここまでで、特殊特性は “なんとなく” 大切だということはお分かりいただけたと思いますが、具体的にまだイメージがつかない方もいらっしゃるかと思います。より具体的な事例を挙げてみます。

自動車の性能や機能に重大な影響を及ぼしそうな部品をイメージしてみてください。ここでいう自動車の性能とは『走る・曲がる・止まる』の基本性能です。ブレーキ部品、エンジン部品、ステアリング部品、自動運転に関わる部品などが挙げられるのではないでしょうか。

例えば、これらの部品の寸法不良により、曲がって自動車に取り付けられたりしたせいで、自動車の性能に悪影響を及ぼしてしまったら…『走らない!』『曲がらない!』『止まらない!』なんて事態になりかねません。そのため、取り付け箇所の寸法は『特別に管理しなくてはならない、重要な管理特性』となります。

これが特殊特性です。

5.特殊特性は誰が決めるのか?

特殊特性は大きくわけて2通りのパターンで決めます。

- お客様が指定した特性

- 組織が自ら重要に管理しなくてはならないと判断した特性

(1)顧客によって指定される特殊特性

一般的に自動車業界では、完成車メーカー(トヨタ、日産、ホンダのような自動車を製造しているメーカーのことをいいます)が『ここはサプライヤに重点管理してほしい』と思う箇所を図面や仕様書で指示します。

(2)組織が必要だと判断した特殊特性

顧客が要求する特殊特性の他にも、専門メーカーとして重点管理が必要な項目を特殊特性として定め管理を行います。顧客も専門メーカーではないため、細かな技術的な知識があるわけではありません。

そのため、組織が独自で必要と判断した特殊特性は、より技術的で細かな内容まで落とし込まれているケースが多いです。

6.特殊特性はどのようにして明確にするのか?

続いては、特殊特性はどのように明確にしていくのか、具体的なイメージを添えて解説をしていきます。

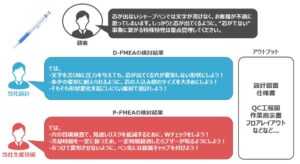

ここでは分かりやすいようにシャープペンシルを例に挙げます。

顧客より『芯の出ないシャープペンシルは使い物にならないから、芯が出なくなることに繋がる特殊特性を重点管理するように!』と要求を受けたとしましょう。

この要求を受けて、設計部隊は芯が出なくなる要因を考えて、設計的課題と対策を検討します。

例えば、

- 文字を書くときの圧力で芯が出る穴が変形しないような形状に

- 熱が加わっても変形しない素材に

- 書くときの力が分散しやすい形状に

など

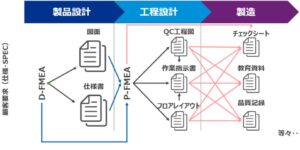

これらの項目は、DFMEAに落とし込まれて適切な対策を検討することになります。

続いて、設計者が作成したDFMEAを元に、製造的リスク分析を行うためPFMEAが実施されます。

例えば、

- 穴形状の目視検査で2人の検査員に確認

- 樹脂成型の時間を一定に保つため、製造ラインにブザーを設置

- 作業者のハンドリングで変形させないように治具を作成

など

上記のように、特殊特性が設計段階でのリスク分析(FMEA)を元に、現場で使用される作業指示書やQC工程図などに落とし込まれていきます。これにより、上流(顧客要求事項:ここではシャープペンシルの芯が出るように)の内容が、中流(FMEA:芯が出ないことはないようにリスク分析)を通して、下流(現場帳票:上流からの検討内容が現場作業者に落とし込まれるように)にしっかりと落とし込まれ、管理が行われます。

7.特殊特性の管理方法

特殊特性を管理するうえで、文書上への明記や現場での定点管理などが挙げられます。

(1)文書上で管理をするケース

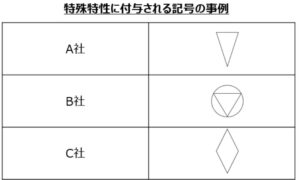

特殊特性は、顧客指定の記号で、図面、FMEA、コントロールプラン、及び標準作業/作業員指示書の全ての特殊特性を固有の記号で識別する必要があります。

この記号は、図面などの文書上のどの箇所が特殊特性にあたるのか、その寸法が記載されている箇所にわかるように記載しなくてはなりません。例えば、特殊特性が含まれるから、その図面や文書のタイトルに記号を付与するだけでは不足しています。

図面だけでなく、FMEA、コントロールプラン、及び標準作業/作業員指示書、すべてに特殊特性を管理している工程や作業が何かわかるよう明記する必要があります。

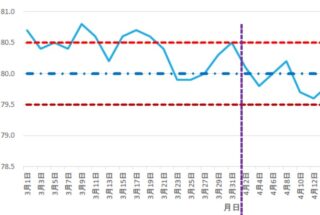

(2)現場での統計的管理

文書上、管理できていても、実際の生産工場で特殊特性がバラツキのある状態に陥ってしまったら問題なので、統計的にみて問題ない(もしくは、問題になりそうな状態を察知して対処する)状態を保つ必要があります。これには『SPC』『Cpk』という手法や指数を使い、管理を徹底します。

8.特殊特性を管理するうえでの大切な考え方

特殊特性を管理するうえで、顧客からの要求を上流→中流→下流へと『連鎖的に』管理することが非常に重要となります。

顧客要求事項について抜け漏れなくリスク分析が行われ、文書上・統計上で管理を行い、更に作業者にも管理を行うための手順や指示が行われている必要があります。

大切なポイントとして『上流から下流への “連鎖性” が非常に重要』となるのです。

9.まとめ

今回は、自動車業界に学ぶと題して『特殊特性』の基本知識と、実際にどう管理していくべきかを解説しました。自動車業界以外でも、ものづくりをするうえで、重点管理をしなくてはならない項目はたくさんあるかと思います。この特殊特性の考え方を他業界でも活用すれば、より良い製品をつくることができます。

- 特殊特性とは、製品がもつ特徴のなかでも重大不具合に繋がる恐れのある特性(特徴)

- 特殊特性は、『顧客から指定』と『組織が重要と判断』した2通りで決める

- 特殊特性は、FMEAを通してリスク分析を行う

- 特殊特性は、顧客指定の記号を用いて、図面、FMEA、コントロールプラン、標準作業/作業員指示書などの帳票類上に明記する

- 特殊特性を、安定して管理するため『SPC』『Cpk』を用いて、統計的管理を徹底する

- 特殊特性を、選定するまでの『上流から下流への “連鎖性”』が非常に重要

次回は、品質保証塾 上級編の品質不正を暴く内部監査・外部監査での着眼ポイントについて解説します。

(アイアール技術者教育研究所 Y・S)