3D CADを使った設計の進め方《コピー機の例でわかりやすく解説》

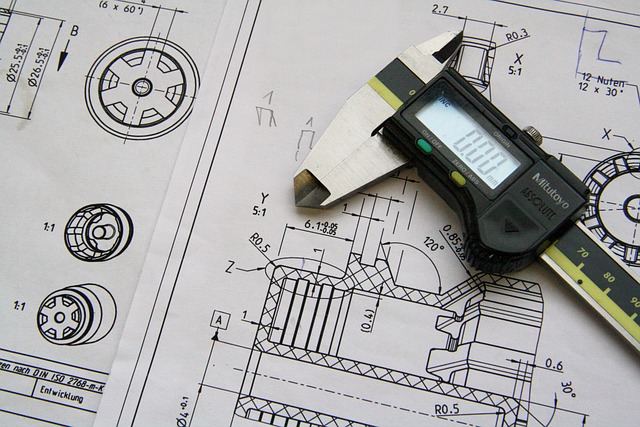

機械系設計者は3DCADを使って設計をします。

しかしながら、全員が新規商品をゼロから設計しているわけではありません。なぜなら、車や家電などのように後継機種がある場合は、共通部品を使うことが多いので、設計する機会が少ないためです。

本記事では、設計経験の少ない技術者向けに、3D CADを使って設計する際の大まかな手順と気を付けるべきポイントを紹介します。

具体例があると分かりやすいのでコピー機(複写機)を例にして説明していきます。

目次

1.コピー機の構成

コピー機はスーパーやコンビニ、会社や学校などさまざまな場所にあります。

トレイにセットされた紙は、まず給紙されます。その後、文字や絵を転写され、排出されます。

本体内部には紙を送るためのローラーがたくさんあります。また、外装はプラスチックでできています。

たくさんの部品がありますが、今回は紙を運ぶためのローラーと外装の部分を主な例として、設計の進め方を解説します。

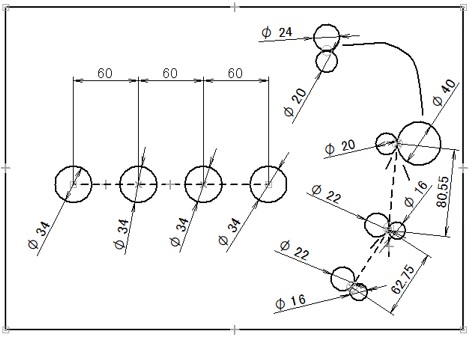

2.2次元レイアウト作成

いきなり最初から3Dモデルを作り始めることはあまりありません。

まずはスケッチ機能を使って2次元レイアウトを作成します。

重要寸法決定

「重要寸法」とは、製品の機能を決定するための大切な寸法です。

例えば、紙を搬送するためのローラーの配置であったり、ローラーの直径です。

コピー機は複数のユニットで構成されています。

各ユニットの重要部品の寸法や位置関係をスケッチで作成します。

最終的にはすべてのユニットのスケッチをマージして全体レイアウトを完成させます。

外形仕様、ユニット配置

2次元レイアウトの段階で、外形のレイアウトも作成しなければなりません。

製品の企画仕様で外形が決まっています。

例えば、他社製品よりも10㎜小型にしなければならないとか、エレベーターや扉を通すために、ある大きさ以下にしなければならないなどが決まっています。

また、ユニットの配置も2次元レイアウトで決めていきます。

例えば、コピー機の操作パネルの位置とか、冷却のファンの配置、エレキ基板の配置などです。

3.3Dモデル:機能部品

2次元レイアウトが決まったら、次はいよいよ3Dモデルを作成します。

「3次元レイアウト」や「モデリング」ともいいます。

まずは機能部品から作成しはじめます。

重要機能部品配置

車や家電、産業機械などは、多くの部品で構成されています。

どの部品から手を付けていいか悩んでしまう場合もあります。

効率よく設計するためには、重要機能部品から配置していくといいでしょう。

「重要機能部品」とは、機能を達成するためになくてはならない部品です。

コピー機の例では、ローラーがないと紙を運べないので給紙ローラーや搬送ローラーが重要機能部品です。

また、紙があるかどうかを検知するセンサーや駆動モーター、基板などの配置も決めます。

構造体、筐体

次に構造体や筐体を設計します。重要機能部品を保持するフレームや側板を設計します。

コピー機では、多数のローラーを支えるために、プレス部品やモールドでフレームを作ることが多いです。

この段階で強度シミュレーションを実施しておくといいでしょう。強度が足りない場合はステーや補強部品を追加します。

4.3Dモデル:ユニット着脱機構

ほとんどの機械は複数のユニットから構成されています。

ユニットの着脱方法は、メンテナンス性や外装のレイアウト、お客様の使いやすさに直結します。

早めに決めて、3Dモデル作成に着手しましょう。

他ユニットとの干渉、奥行き寸法

ユニットの着脱方法は周辺部品の形状に大きく影響します。

セットされた状態では干渉していなくても、着脱するときに周辺部品に干渉する場合があるので注意しなければなりません。

ユニットの着脱機構について、コピー機の例を紹介します。

紙搬送ユニットはコピー機本体から着脱される場合が多いです。なぜなら、紙が詰まってしまった場合に取り除きやすいようにするためです。

また、ゴムローラ―などは定期的に清掃しなければなりません。

メンテナンスしやすいようにアクセスしやすく設計します。

着脱の機構はスライドレールで引き出したり、ただ載せるだけなどさまざまです。

お客様もユニットを着脱する場合は、なるべく操作しやすくて壊れにくい構成を設計します。また、ケガをしないように安全性にも注意しなければなりません。

交換部品の着脱機構

次に、ユニットの中の部品を着脱する機構を設計します。

消耗品などは定期的に交換するため、簡単に外せるように設計します。

また、機械にはさまざまなセンサーがあります。センサーはほこりなどで汚れてしまうと読み取りができません。定期的に清掃しやすいようにアクセスしやすい配置にします。

例えば、紙を搬送するゴムローラーは何枚も紙を送っていると劣化してきます。

ゴムローラーを外しやすいように手が入るスペースを設けるなど、交換時の作業性を考慮して設計します。

5.3Dモデル:詳細設計

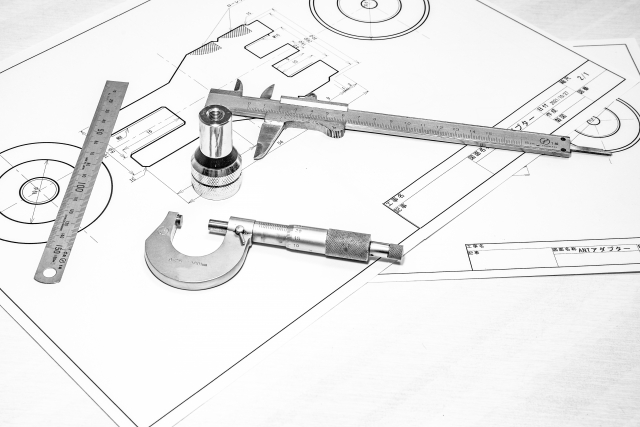

図面作成できるレベルまでモデルを仕上げます。

設計する部品を1点ずつ細かく詳細設計をしていきましょう。

各部品の詳細設計

各部品の詳細形状を設計します。

例えば樹脂部品だったらリブをつけるとかテーパーをつけるなどもします。

プレス部品なら曲げをつけて強度アップするとかケガをしないようにRをつける、曲げやすくするために逃げをつけるなどです。

固定部品設計

各部品の固定方法を設計します。

ネジやリベットで固定したり、樹脂のスナップフィット(パッチン止め)で固定したり、軸であれば止め輪を使うなどを決めます。

例えば、搬送ローラーは止め輪を使う場合が多いです。メンテナンスなどでよく外す場合は樹脂の止め輪を使うと外しやすいです。

6.3Dモデル:外装、カバー

カバーや外装を設計します。

見た目にも関わるので、デザイン専門のチームがいるときは事前に話し合って形状や色を決めましょう。

ユーザーが触ったり、見たりするので安全性や使いやすさにも配慮しなければなりません。

7.3Dモデルの確認(チェック)

図面を作成する前に、3Dモデルに問題がないかを確認します。

干渉チェック

部品同士が干渉しないかを確認します。

3DCADソフトには干渉チェック機能があります。干渉箇所がないか確認しましょう。

可動部がある場合は、複数のモデルの位置で干渉チェックをします。

例えば、コピー機では紙詰まりを解消するために側面がドアのように開く場合が多いです。

閉じている時と開いているとき、さらに開くときの途中の位置など複数の位置にモデルを配置して干渉チェックをしましょう。

クリアランス

部品同士のクリアランス(隙間)が少ないと、実際の製品では寸法ばらつきで干渉してしまいます。

例えば3Dモデルで0.5㎜の隙間があったとしても、2つの部品の寸法が0.3㎜ずつずれるだけで干渉が発生します。クリアランスが少ない箇所は、公差の積み上げ計算をして干渉が発生しない形状に変更します。

以上、設計の進め方と気を付けるべきポイントを紹介しました。

CADの操作の仕方や図面のルールを分かっていても、実際に設計を進めるのは簡単ではありません。

本記事で紹介した手順を参考にし、効率よく設計を進めていきましょう。

[※関連記事:手書き図面はこれからも必要?機械設計者はCADを使えばOKとはいかない理由 ]

(アイアール技術者教育研究所 J・F)