真空装置内の異物対策を解説|微細ダスト(パーティクル)の発生原因と運用の注意点

微細なダストが半導体等のデバイスの特性に影響を与える場合は、特にこれらを「パーティクル」(微粒子)と呼び、欠陥の一因とされます。

本記事では、真空装置内の微細ダスト発生の原因とその対策について取り上げます。

目次

1.真空装置内に微細ダスト(パーティクル)が発生する原因

真空装置内にダストが発生する主な原因を大きく分けると、以下の(1)~(3)に類別できます。

(1)真空ポンプ由来のダスト発生

真空を実現するために最初に(初段の)真空排気を行う真空ポンプは、通常はメカニカル駆動のポンプです。真空排気を進めるとポンプ内の機械要素やバルブに対して大きな力が掛かり、ポンプケーシング内でパーティクルが発生することがあります。

また、真空ポンプ周辺にはバルブや配管があり、真空排気動作のオン/オフよって部材同士の圧接部や摺動部等に機械的負荷がくり返し起こることでダストが発生することがあります。

真空ポンプ由来のダストで最も注意しなければいけないことは、高性能なポンプで排気しても真空側に漂うダストはポンプで吸入されて外部に出るという簡単なものではないということです。

特に、高真空を実現するためのターボ分子ポンプは、高速回転する回転子(ローター)を複数用いているため、微細なダストはローターに衝突が繰り返され、一部のダストは高真空側、すなわちプロセス室(プロセスチャンバー)に逆流することがある、と理解しておきましょう。

(2)メカニカル要素由来のダスト発生

真空装置の部材や治具の機械加工によって微細なダスト(パーティクル)が表面に付着したままの場合があります。特にレーザー加工では、アブレーションによって溶融したダスト部材が表面に強く付着したままになります。

また、半導体製造プロセス等の工程間や真空装置内には搬送機構、あるいは回転支持機構、マニピュレーターなどの可動部が使用されており、部材の機械的接触による長期間の摩擦・摩耗によるダストの発生は避けられません。

半導体製造等の工程では、装置の真空容器(チャンバー)へのプロセスガスの導入や排気をおこなう際の急激な圧力変化に応じて、チャンバーの機械的な歪みや微振動によって微細ダストが発生するケースもあります。

上記のほかに、チャンバーや部材の熱膨張のような急激な温度変化による歪みや、ガス流や部材と部材、あるいはガス流と部材の摩擦などにより帯電した静電気によって浮遊する微細ダストがチャンバー内面や部材に付着することがあるとされています。

(3)プロセス(主として薄膜作製)由来のダスト発生

一般的によく知られていますが、真空プロセス、特に薄膜作製プロセスは、非常な微細ダスト(パーティクル)の発生源です。

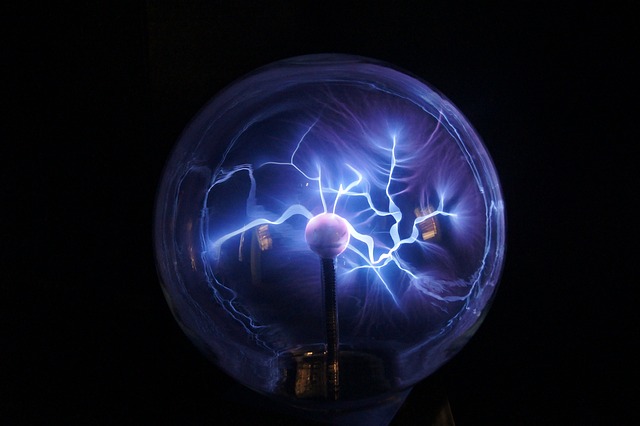

プラズマエッチングでは、プラズマの物理化学的作用を用いて、表面の特定された不要物を剥離します。ところがプロセス上必要なガス導入やガス排気などによる急激な圧力変動、およびターボ分子ポンプ排気時のチャンバーへの逆流現象によって、排気しきれないパーティクルが残存するとされています。

プラズマCVDの工程では、プロセスの目的とする生成物のほかに、パーティクル状の副生成物が発生し、装置内壁や部材表面に付着することがあります。装置の構造などによっては、プラズマプロセスの荷電粒子がこの副生成物を衝撃することで、装置内壁や部材表面から剥離や飛散を引き起こすことが考えられます。

スパッタリングの工程では、圧力変動やインピーダンスマッチング不整合による異常放電などでプロセスチャンバー内壁や部材の汚れがある場合に、スパッタイオンによる衝撃で剥離した物質が微細なパーティクルとなり残存することがあります。

真空容器内に残留する水分が真空排気時の急な温度変化によって凝結し、微細パーティクルがその際の凝結核となって、より大きいパーティクルに成長するという見方があります。この場合、真空中に水分が非常に少ないとしても注意が必要です。

2.微細ダストがデバイス品質に及ぼす影響

パーティクルはその発生由来から、金属、プラスチック、ゴム、微塵埃、反応物、付着物などの種類があります。ここでは、パーティクルの悪影響として代表的なものを紹介します。

- シリコンウエハに付着したパーティクルは、次工程の成膜やパターン露光において欠陥となり、不良を生じさせます。

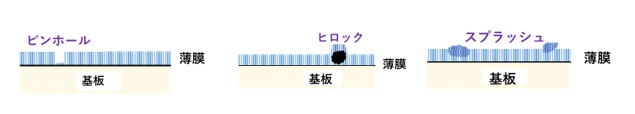

- パーティクルのような微細な異物が成膜中に存在すると、基板上に薄膜を作製する場合には、その異物が剥離するとピンホールを形成してしまいます。また、薄膜の下部に取り込まれた場合には、微小な突起であるヒロック(hillock)を形成します。

スパッタリング中の異常放電などでは、薄膜材料と同種の物質からなる微小塊(splash)ができることがあり、ピンホール、ヒロック、スプラッシュはいずれも半導体デバイスの微小欠陥となります。(図1参照) - 近年の高集積化された半導体先端デバイスでは、LSIの配線パターンピッチは数10nm以下となっており、シリコンウエハ上に異物としてのパーティクルが存在すると、パターン断線や、正常な積層ができなくなるなど、歩留まり悪化の直接的な原因となります。

【図1 薄膜上の異物が引き起こす欠陥1)】

3.微細ダストの影響を抑えるための真空プロセス運用

真空装置内やプロセス中に微細ダストが発生することを抑制する手段について、その発生原因の類別ごとに整理してみましょう。

(1)真空ポンプに由来する微細ダスト発生への対策

低真空領域や粗引き動作に用いるオイルロータリーポンプは、定期的なメンテナンス間隔を定めて、確実にオイル交換や保守を実施することが有効です。

ポンプオイルは反応性ガスの排気によって粘度が大きく変化しないものを使用する必要があり、定期的な交換も必須です。また、プロセスの目的によってはオイルを用いないドライポンプをこの真空領域に適用し、プロセスの頻度に応じた定期的な保守をすることが望まれます。

また、真空ポンプの周辺に用いるバルブや配管は、塵埃が発生しにくい材質や表面処理を用いた摺動面やシート面を持つ部材の利用が有効で、さらに定期的な点検も重要です。金属摺動部を用いていない、ベーキング可能なベローズシールの真空バルブなどの採用を検討します。

ターボ分子ポンプであれば、ローターの高速回転の軸受けとして、オイルを用いていない磁気軸受け型のポンプを採用すべきです。

(2)メカニカル要素に由来する微細ダスト発生への対策

装置組み立て時は、機械要素、部品の残留ダストを洗浄・払拭等で処理してから組付けを実施します。

成膜用の蒸発材料やスパッタリングターゲット等の材料も、組付け直前までは清浄な環境で保管しておくことが重要です。

真空プロセスで清浄化や安全のために必要となるプロセス容器内のパージやガス置換において、ガスラインパイプやバルブは内部にダストを発生しない、ダストをため込まない表面処理や構造を持つものを選択します。

基板の搬送系や治具の無発塵化に注力するとともに、搬送系の受け渡し時のダスト回避を完全にするためには、クリーンルーム内の一部にクリーントンネル方式を構築することが有効です。

「クリーントンネル」とは、ULPA(Ultra Low Penetration Air Filter)フィルタなどで構成されるトンネル形式の垂直一方向の清浄空気環境です。

(3)プロセス(主として薄膜作製)に由来する微細ダスト発生への対策

プラズマや熱を利用した薄膜の成膜などにおいて、材料の蒸発や副生成物が不可避的に発生する場合には防着板や遮蔽板を設けますが、これらにはプラズマイオンや異常放電の衝撃で付着物が容易に剥離しない表面処理や、定期的な清浄化処理が重要です。

量産に入る前の試験的工程評価には、インラインモニタリングの手法を用いて、微細ダスト、パーティクルの実態や発生メカニズム、挙動を追求することは歩留まり改善の近道となります。

以上、今回は真空装置内の微細ダスト発生の原因と対策について解説しました。

(アイアール技術者教育研究所 M・T)

《引用文献・参考文献》

- 1)「部品・デバイスのための薄膜技術入門」(小林・細川、総合電子出版社、1992年)

- 2)「よくわかる半導体製造装置の基本と仕組み」(佐藤、第3版、株式会社秀和システム、2022年)

- 3)熊谷寛夫・富永五郎,「真空の物理と応用」(裳華房,1977年)