品質向上のための設計手法の関係と使い方《総整理》

製造しやすく、品質管理ミスもおこしにくく、品質面で素質の良い製品の開発設計を行うには、様々な手法を効果的に使いこなすことが効果的です。

本コラムでは、主な設計手法の種類とその位置付け、関係について解説したいと思います。

各種手法の全貌の理解に役立てていただけたらと思います。

目次

1.設計手法を使うタイミング

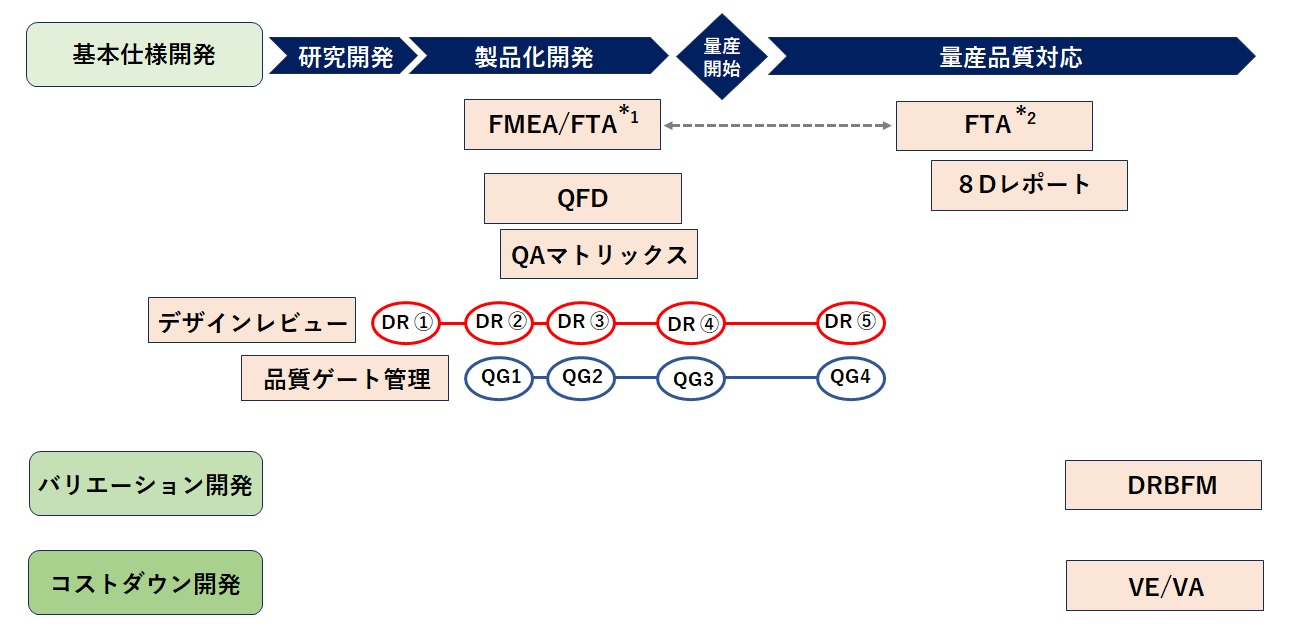

図1は、開発のプロセスと、品質向上のための設計手法を用いるタイミングについてまとめたものです。

開発の種類としては、基本仕様開発、基本仕様をベースにして派生仕様の開発を行うバリエーション開発、そして基本仕様や派生仕様に対して原価低減のための仕様変更を行うコストダウン開発を取り上げています。

【図1 品質向上設計手法の関係】

品質向上のための設計手法は、ルールで定められている実施タイミングに加えて、臨機応変に選択して活用します。図1で示した実施タイミングは、基本となる代表的なタイミングです。

2.FMEAとFTA

研究開発段階が完了し、製品化開発に移行することが決定され、量産化のための基本仕様が設定されると、目標市場・適用に応じて負荷や必要な強度を考え、FMEA(failure mode and effect analysis 、故障モード影響解析)やFTA(fault tree Analysis、故障の木解析)を実施することが可能になります。

FMEAは品質マネジメントシステム(QMS)や、顧客との品質議論のベースとなり、品質保証においてキーとなる要素です。FMEAは新たな事象が発生し知見を得るごとに更新していく必要があります。また技術蓄積を行うドキュメントとして活用することにより、品質管理のポイントや対応方法を伝承することができます。

FMEAは故障モードから始めて分析を行いますが、FTAでは重要機能(あるいは新規要素のキーとなる部分)に対して、故障の原因となりうる要素を考えることから始めて分析を行います。

量産後に行うFTA(図1の*2)では、実際の不具合を解決するために事実ベースで要因の絞り込みを行っていきます。一方、開発初期段階で行うFTA(図1の*1)では、不具合予防のために網羅的な分析を行います。

仕様変更があった場合には、それに対応する部分に対してのFMEAやFTAの追加や更新が必要となります。逆に、開発初期段階で行ったFMEAやFTAの結果、品質対応が難しくなる仕様であることが分かった場合には、それを受けて設計仕様の方を見直し、変更するという活用もできます。

【FTA・FMEAに関するおススメ記事】

- FTAとFMEAそしてDRBFM

- FTA解析のやり方と活用法をわかりやすく解説

- IATF16949コアツール解説④ FMEAとは?[作成手順や様式例、FTA等との違いなど]

- IATF16949コアツール解説④ FMEAとは?[作成手順や様式例、FTA等との違いなど]

- 【品質保証塾・上級編】FTAとは?フォーマットや作り方・進め方のポイントを解説

- 【品質保証塾・上級編】FMEAのやり方・流れを整理|RPNの考え方など要点解説

- 【資料・ツール解説】FTA評価管理表の使い方

- 【資料・ツール解説】FMEA表の使い方

3.QFDとQAマトリックス

量産基本仕様が決定すると、QFDとQAマトリクスを用いて分析・整理を行うことができます。

その結果を関係部署に展開することで、開発する特性が、どの製造工程や、品質管理項目と繋がっているかを明確にできます。この情報を基に、品質保証部門では量産化のために不足している部分への対策活動が可能になります。

QFD(quality function deployment、品質機能展開)では、品質を系統的に分析します。

分析手順は[要求品質特性 → 製品品質特性 → 設計品質特性(設計要素) → 構成部品品質特性 → 工程特性]となります。

QAマトリックスは、各工程ごとに、設計要求事項の達成において、どのような品質上のリスクがあるかを分析します。例えば、検査設備・装置の能力や精度は充分か、検査者の技能は充分か、品質リスクが検出された場合の開発(調査・分析)を含めた協力ネットワークは充分か、などを検討して対策を行います。

【QFDに関するおススメ記事】

4.デザインレビュー(DR)

基本仕様開発における研究開発段階では、製品で用いる原理や基本機構が性能・信頼性的に、またコストポテンシャルとしても成立するのかや、製品化のためにクリアしなければならない課題としては何があるのかを検討・評価します。そして研究開発段階から、次の製品化開発段階へ進むかを決心するために、関係者が集まり、検討・評価結果をベースにしてデザインレビュー(Design Review、DR)を行います。

この後も同様に、開発ステップを進める行程での大きな節目に、DRを行います。

図1に示したDR①~⑤は、以下のような開発の節目に行うDRです。

- DR①:研究開発段階から製品化開発段階への移行

- DR②:量産基本仕様を決め、対応する製造設備も含めた詳細な仕様決めへの移行

- DR③:量産仕様と基本製造設備・工法を決め、総合的な量産化評価・検証・最適化への移行

- DR④:量産決心、および量産後の課題と対応の確認

- DR⑤:量産後の状況確認(課題の状況確認と、その後の開発のための知見確認)

DR時の討議により次の段階に進めないと判断された場合には、必要となった活動を行い、同じ移行判断DRを繰り返します。一方、当初の計画段階で、DR③-1、DR③-2、DR③-3というように、開発の節目を細かくしてDRを設定する場合もあります。

DRの最も重要な目的は、評価結果に基づいて適切な仕様変更や方針の軌道修正を行うことです。不活発な議論により形式的にDRを終え先に進むというようなことをした場合には、より後半の段階で、品質不具合が発生し、膨大な負荷がかかるというリスクがあります。

【デザインレビューに関するおススメ記事】

5.品質ゲート管理

品質ゲート管理は、DRの内容に加え、製造・品質・調達なども含め、品質に関わる項目への対応の進捗について節目管理を行うものです。

当然、設計仕様や工程仕様の変更・熟成と連動した管理が必要なため、通常実施タイミングは、図1に示すように、DRのタイミングと合わせて設定します。その時点での実際の設計仕様と工程仕様が、機能や信頼性のみでなく、品質、コストおよび供給能力も含め、予定完成度に到達しているかをデータベースで評価し、必要なフォローアップ活動を決めます。

例えば、製品の機能や信頼性の評価結果がOKでも、製造バラツキが大きかったり、工程能力が低い、あるいは製造コストが高い時には、仕様の影響を確認し、場合によっては仕様変更を行います。この場合には、仕様変更により発生する別のリスクの可能性の検討も必要です。

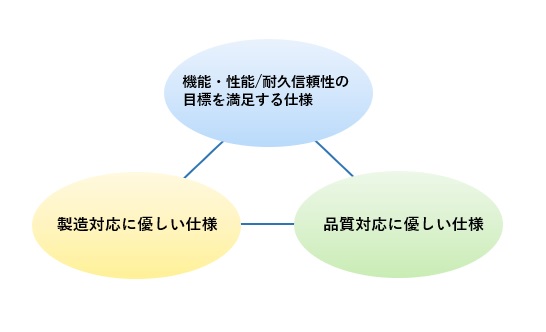

仕様見直しにより、図2に示すようなバランスが取れた製品にすることができれば、製造や品質への対応コストの低減も可能となり、コスト競争力の優れた仕様とすることができます。

【図2 製造対応と品質対応にも優しい仕様】

【品質ゲート管理に関するおススメ記事】

6.FTAと8Dレポート

量産後に行うFTA(図1の*2)、すなわち品質不具合対応で行うFTAでは、得られた知見を量産前の段階で作成したFMEA/FTAに反映して記録を更新しておくことを忘れないようにしなければなりません。

8Dレポートは、不具合対応のプロセスを管理する手法です。特に重要な二つの狙いがあります。

一つは、ルートコーズ(根本原因)にたどり着くような活動を行っているかをチェックすることです。根本原因にたどり着くことで、関係不具合も含めた再発の防止が可能になります。

もう一つは、得られた知見を横展開(水平展開、情報展開)したかをチェックすることです。これによりまだ気づいていない製品での予防改善が可能になります。

FMEA/FTAの解析において、現象や影響のメカニズムを考えることは、不具合発生時に現象と影響要素の因果関係の強さも含めて考えいくベースとなり、根本原因まで迫っていくための能力を高めることができます。

【8Dレポートに関するおススメ記事】

7.バリエーション開発とDRBFM

基本仕様に対して、適用範囲を拡大したり新機能を追加するバリエーション開発では、DRBFM(Design Review based on Failure Mode 、故障モードに基づくデザインレビュー)が有効です。

量産化された基本仕様の市場実績というのは非常に重要です。それは実際の様々な市場の負荷により設計の妥当性が評価され”OK”となっていることを示します。逆に言えば、製品に変更点・変化点を加えることに不具合リスクがあります。「バリエーション仕様」は、基本仕様に変更を加えることを意味します。

DRBFMは、その変更点・変化点に関係する機能と、可能性のある故障モードを考え、設計検証と評価を行うという考えです。意図的に変更する部分だけではなく、変更の影響を受けて結果的に変わってしまう変化点にも注意して検討する必要があります。

議論の仕方は、DRと同様ですが、議論のベースとなる「DRBFM資料」は変更・変化点の影響を集中的に深堀りしたものとなります。この際に、基本仕様のFMEA/FTAがしっかりできていれば、関係する部分の情報が役立ちます。さらに、DRでの議論内容も含め、関係する部分の仕様の成り立ちの理由が理解され、守らなければならない考えが明確になっていると、質の高いDRBFMを行うことができます。仕様の意味が分からずに変更してはいけません。

8.コストダウン開発とVA/VE

コストダウン仕様の開発においては、基本仕様に対して、VA(Value Analysis、価値分析)や、VE(Value Engineering, 価値工学解析)を行います。

VEやVAにより、機能(価値)に比してコストが高い部分を見つけ変更改良(コスト低減)していきます。ただし、量産化されている基本仕様では既に多くの評価を実施しており、変更に対する品質リスクに関して再確認評価がどれほど必要かを検討しなければなりません。

これはDRBFMを用いた検討に繋がっていきますが、VA/VE活動のようなコストダウン活動では、案が出た時点で、案件の優先順位付けや選別を行わなければなりません。品質ファーストで考え、品質リスクが大きく、必要評価内容や工数が不明確な項目は選択しないようにしなければなりません。

【VE/VAに関するおススメ記事】

9.設計手法を有効活用するために

本コラムで取りあげた手法は、顧客側から要求されたり、QMS( Quality Management System、品質マネージメントシステム)など社内ルールにより必須活動項目とされているものもあると思います。

一方、これらに対して形式的に取り組むことなく、技術者として考えたり、議論するチャンスとしてとらえ、そのために分かりやすいドキュメントを作成し、活発な議論を行うことが重要です。

これらの活動は、より良い製品を生むだけでなく、技術者のポテンシャルを高めることへ、そして深い技術を伝承していくことへと繋がります。

(アイアール技術者教育研究所 H・N)