VEとVAそしてTeardown

“VE”(Value Engineering:価値工学) 、“VA” (Value Analysis:価値分析) 、そして“Teardown” (ティアダウン:解体分析) は、製品のコストを下げるための手法です。

VEは製品開発時においてコストパフォーマンスをより高めるために、VAは生産後のコストダウンのために、そしてTeardownは現行製品のコストダウン及び次期製品のコストパフォーマンスアップを目的として行います。

VE活動とは?

開発段階でコストパフォーマンスの高い設計を行うキーポイントは、シンプルでロバスト性(頑健性)のある構造とすることです。このことは、ただ単に部品コストを下げることのみならず、品質対応、物流、生産管理などの関連コストを下げることにも繋がります。

VEの手法は、そのような観点から用います。

新規開発の場合、計画図か一次試作品の構成に対して、改良開発の場合には、ベースとなる製品の構成に対して分析を行います。

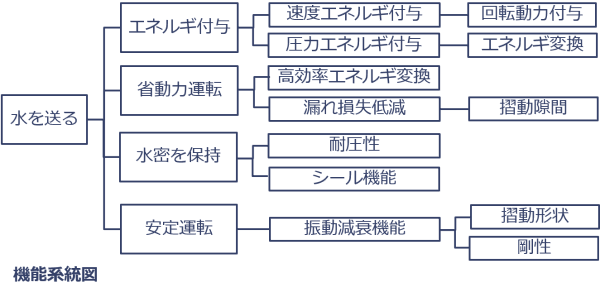

VEでは機能対価値の分析のため機能系統図と呼ばれるものを使用します。

最終製品の持つ機能から始めて、次に構成要素の機能を一次分解、二次分解・・・と、木全体から太い枝→細い枝→葉と追っていくように機能を分析して、それぞれの機能ごとに概略見積もりのコストを貼り付けていきます。

これにより、機能(価値)に比してコストが高い部分を見つけ変更改良(コスト低減)していくのですが、機能系統図のより重要な用途は、上位の機能に戻り、大きい機能単位で、コストパフォーマンスの高い代替案を考えることです。上位の構造をシンプルにできれば、部品点数は大幅に低減できます。

VA活動とは?

量産が始まっている製品の収益性改善を行うために、VAが行われます。

まずは、パレート図などを用いて、コストの高い部分の見える化を行います。

この中から原価低減活動エリアを決めて、コスト低減案の実現に向けて活動していくわけですが、その前に低減案の評価が重要です。

開発が完了して量産している場合には、既に多くの評価を実施しており、変更に対する品質リスクに関して再確認評価がどれほど必要かを検討しなければなりません。

最悪のケースとして、評価に多大の費用かかり、更に品質不具合を生むという可能性もあります。これらも含めて、各コスト低減案に対して実現性レーティング(ランク分け)を行い、ランクの高い項目の合計で、製品全体のコスト低減目標を達成できるか検討します。

実際の活動が始まってからは、実現状況の確認、ランクの見直し、案件の追加などを行います。

Teardown活動とは?

自社製品をコストダウンしていくためには、競合他社の製品を知ることは重要です。

Teardownと同様な活動に、“Reverse engineering”があります。

製品構造、構成部品及び製造方法など分析していくのは共通ですが、“Reverse engineering”では、動作の確認などさらに深い調査を行う場合が多いです。

これに対して“Teardown”では、製品を分解して「よく観察する」ことに重きを置きます。

特に、多くのメンバーが別の視点で観察すると、より多くのコストダウンのヒントが得られます。

例えば、メーカーとサプライヤー(製品を使う側と製造供給する側)、コストダウン活動チーム(設計、製造、品証、生産管理、原価管理などの担当者)などです。

観察により、同様の機能を達成するために別の方法を用いていることが分かります。例えば部品の構成以外にも、結合方法、材料、加工方法、部品識別方法なども分かる場合があります。

(アイアール技術者教育研究所 H・N)

※併せて読みたい関連コラム: