製品開発における耐久性の評価とレーティングの活用方法

製品の開発、特に耐久信頼性開発で用いられるレーティング(rating)の活用方法について説明します。

目次

1.製品開発と耐久性の評価

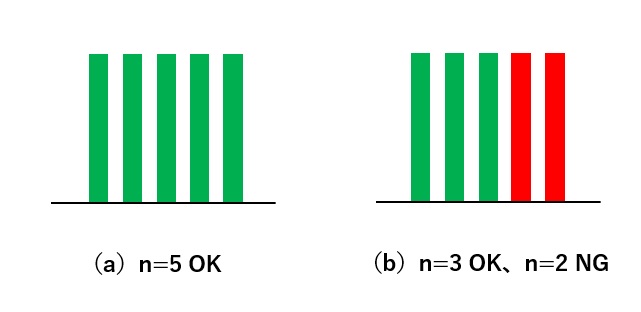

開発段階の製品の耐久性評価(耐久信頼性評価)においては、バラツキを考慮して、ある数のサンプルを試作し、劣化時にも目標とする機能・性能が保持できているかを評価します。

この場合、サンプル数のいくつが機能・性能OKで、いくつがNGという図1に示すような評価だけではなく、分解調査を行い、製品構成エレメントのNGの状態、あるいはOKの状態を調査しなければなりません。

機能・性能がOKの製品サンプルからも不具合の兆候を見つけることはイヤなものですが、ロバスト性(頑健性)について充分な余裕がないところを早期に見つけ改良していくというような開発の仕方をしなければなりません。

【図1 耐久信頼性の評価】

製品を構成するエレメントの状態評価に、レーティングを用いることができます。

レーティングは、状態の悪さのレベルに対応する等級分けを行い、これに基づき評価(数値決め)を行うものです。

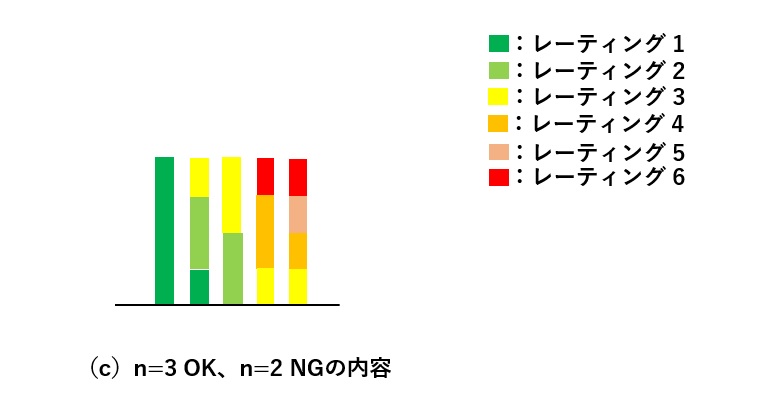

図1の例が製品の単位での評価結果とすると、それを分解した構成エレメントの状態を評価するポイントはたくさんありますが、説明のために評価ポイントを4つとして、図1(b)の結果をレーティングを用いて模式的に表したものが図2です。

【図2 レーティングを用いた評価】

製品の機能・性能としてOK、NGと判定されたものでも、エレメントの評価ポイントでは差があります。

図2の例で、エレメントの状態でNGとしたレーティング4~6のポイントはもちろんですが、OKとした3や2のポイントについても検討結果によっては対策が必要です。

2.レーティングにおける等級設定の考え方

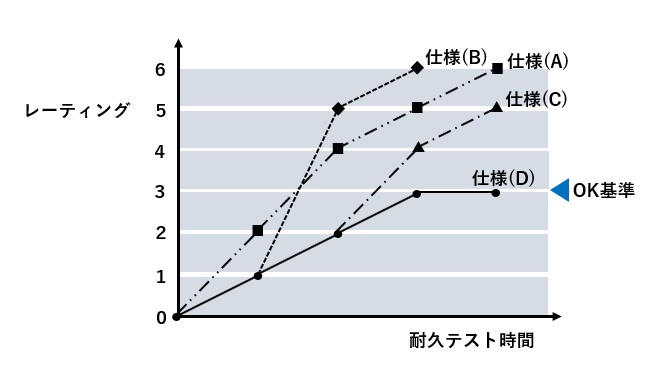

レーティング等級設定の例を図3に示します。

レーティングの特徴は、測定される数値とは別に、定義された等級値を用い、状態を数値化することです。

測定量である数値との関係で言えば、非線形な目盛りということができます。

図3では、作動時間に対する摩耗量変化グラフを、対応するレーティングの数値と対比しています。

図3から分かるように、レーティングではエレメントの劣化を、初期なじみ(1)、・・・、焼き付き(6)、というように、状態のレベル(劣化形態)を表す言葉に対応してレーティング値を定義しています。

【図3 劣化形態による目盛り(レーティング数値)】

3.仕様改良のためのレーティング活用

レーティングの数値は状態のレベルを表すため、作動時間において、どの時期に状態(フェーズ)遷移が起きているかを見ることができます。

図4の例は、耐久テスト時間に対して、4つの仕様のレーティング値の変化をプロットとしたものです。

これらの曲線の差は、状態遷移の時期の差と遷移経過パターンの差を表しています。

【図4 レーティングによる仕様の評価】

最終的な結果だけでなく、作動時間途中の状態遷移を見ることにより、初期劣化に対する対策が効果的なのか、あるいは中期や後期の劣化対策が効果的なのかを見極めることができます。

図4の例においては、仕様(A)では初期劣化に応じた対策が、仕様(C)では後期劣化に応じた対策が効果的と考えることができます。

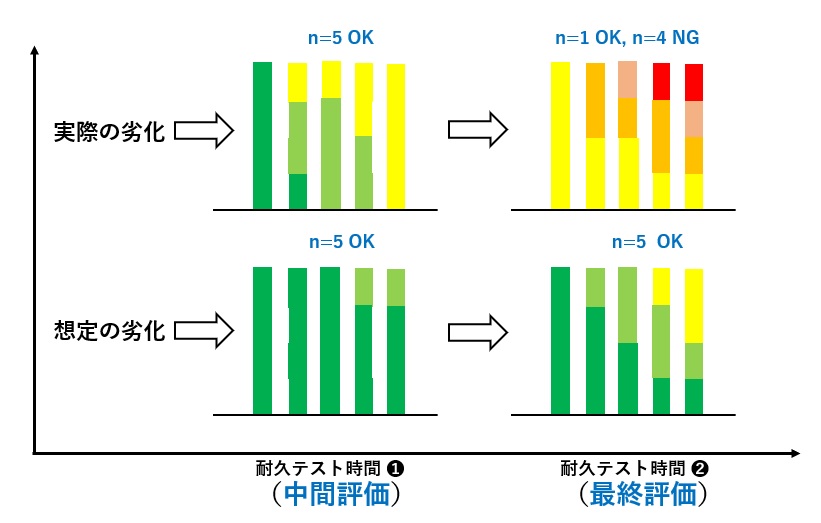

4.中間評価でのレーティング活用

最終結果だけでなく、劣化遷移パターンを考慮して対策をする場合には、劣化遷移に対して想定を行うため、中間評価までに狙いどおりの挙動を示しているかにより対策仮説と効果の検証ができます。

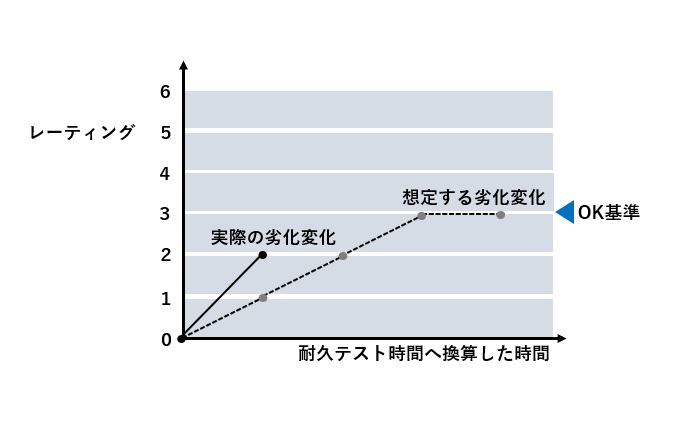

図5に示すように、中間評価結果で製品の機能・性能としてはサンプルn=5で、NGがなく全数OKの段階でも、エレメントのレーティング値を評価し、想定の劣化と実際の劣化の差が分かります。

これにより、より早目の対応をすることができます。

図5の例では、実際の劣化が中間評価段階で既に想定の劣化と異なっていることを表しています。

【図5 レーティングによる中間評価】

特に短期間で対策をしなければならない場合には、耐久モードを加速(過酷化)するとともに、初期の挙動・劣化変化で対策効果を見極めて、仕様の選別や確認・検証を行わなければなりません。

このような場合に、レーティングが役立ちます。

5.市場での劣化挙動の確認(量産後のDR)

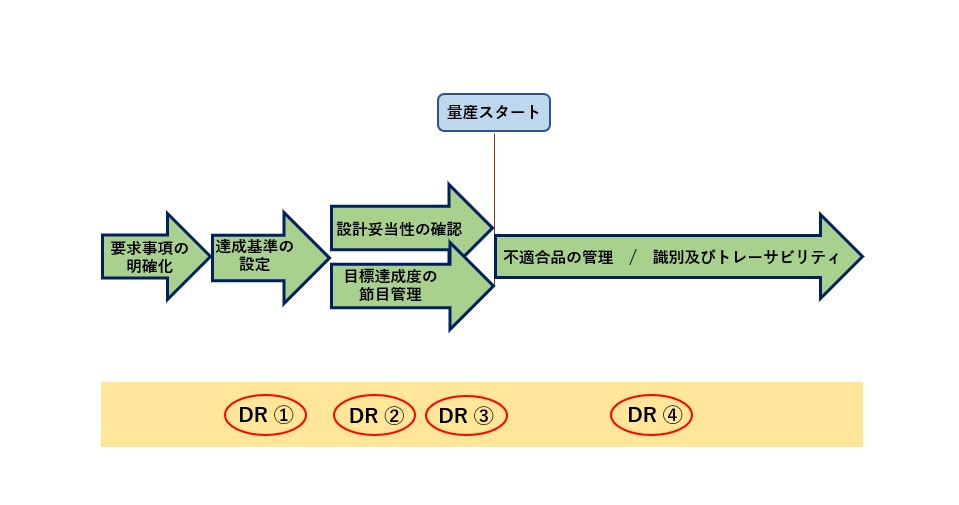

図6に示すような開発の節目管理プロセスにおいては、量産開始後のDR(デザインレビュー)(DR④)を設定します。

QCD(品質・コスト・納期)に関して製造プロセスが適当だったのかを確認することに加え、設計仕様においても、量産開始までに充分なn数(サンプル数)での評価ができなかった項目の評価や、実際の市場で想定していなかった負荷による影響が出ていないかなどの確認を行います。

【図6 DR(デザインレビュー)】

そのような確認や検討を行う場合に、レーティングにより、想定する劣化状態遷移が分かっていれば、市場で不具合を起こしたものからだけでなく、図7のようにOK品の評価を行うことにより、仕様強化のきっかけとすることができます。

【図7 レーティングによる市場品の評価】

6.レーティング活用の広がり

ファジー制御は出たてのころ、「あいまい制御」と呼ばれることがありましたが、制御があいまいなのではなく、実際にはメンバシップ関数を用いて、数値表現と言語表現をうまく使い分け、物理計算よる制御では膨大な計算量を必要とするような複雑な現象に対して、より単純化して合理的に制御を行います。

レーティングも同じで、図3の例からも分かるように、言語表現(初期なじみ、・・・、焼き付き)を数値化(1、・・・、6)しています。

レーティングの基準の定義については、レーティングを用いる目的に応じて最適化しなければなりません。

例えば、品質管理で用いる場合には、客観性を高め判定バラツキが軽減できるようレーティング値に対応する特徴画像サンプルが有効です。

レーティング値自体に関して言えば、非線形設定が可能であることを利用して、ある状態領域の判定分解能を上げて議論するために、1, 2, 3.1, 3.3, 3.6, 3.9, 4, 5, 6というように部分的に細かいレーティング値を使うこともできます。

またOK判定基準に関しても、例えば、NVH(Noise・Vibration・Harshness、騒音・振動・不快感)を扱う技術領域などのように、初期状態および劣化状態に対して、システムに対する感応評価を行う場合に、認定された複数エキスパートがレーティング評価を行い、レーティング値の平均値や最低値によりOK判定を行うというような方法もあります。

UX(user experience)に関する評価においてもレーティングを活用できるかもしれませんね。

(アイアール技術者教育研究所 H・N)