SS(シックスシグマ)、LSSそしてDFSS《改善プロセスに関する用語解説》

SS(Six Sigma、シックスシグマ)、LSS(Lean Six Sigma、リーンシックスシグマ)そしてDFSS(Design For Six Sigma、デザインフォーシックスシグマ)は、元々「QCサークル活動」と呼ばれ日本で行われていた改善プロセスの考えをベースに開発・発展された改善プロセスの考えです。

本コラムでは、SS、LSSそしてDFSSの基本的な考えについて、QCストーリーやPDCAサイクルと比較・整理して説明します。

目次

1.ロバスト性とCpk

製品にも製造プロセスにも、「ロバスト」(頑健)であることが求められます。

ロバストとは外乱変動因子に対して強く安定していることです。

強度だけでなく製品の特性や、製造プロセスにより保持されるべき品質特性を安定させるためには、規格値の平均値だけでなくバラツキを考慮して制御(管理)することが重要です。

バラツキの理解が充分できていないと、工程での不良率(規格不適合率)や市場での不具合が増加します。

[※関連記事:設計者として押さえておきたい「ロバスト性」とバラツキの考え方 ]

工程規格に対する工程能力(工程バラツキ実勢値)の余裕率をCpkという数字で表します。

Cpkは、バラツキの統計値である標準偏差σ(シグマ)の3倍、3σと片側公差(製造公差の半分)の比で計算されます。

このCpkの目標値を1.5とし、さらにバラツキの平均値が1.5σ変動することを許容するような余裕をもつ状態、すなわち片側公差の値が6σ(シックスシグマ)となっている状態であれば、工程プロセスは充分ロバストであると考えられます。

式で表すと、次のようになります。

(3σ×Cpk)+1.5σ = (3σ×1.5)+1.5σ = 6σ

この状態は、平均値(中央狙い値)が適切であれば、通常の場合でCpk2.0(不良率0.001ppm)、平均値変動(1.5σ)があった場合でも、最悪Cpk1.5(不良率3.4ppm)が確保されることを意味します。

SS、LSS或いはDFSSにおける”SS”(シックスシグマ)という言葉は、目標とするロバストな状態を象徴的に表しています。(実際にCpk2.0を目標として活動するケースもあるかもしれませんが)

[※関連記事:工程能力の計算方法と評価方法がこれでわかる!両側規格と片側規格の計算事例 ]

2.SS,LSSそしてDFSSのプロセス

LSSとDFSSはSSをベースに発展したプロセスですが、これら三つのプロセスを簡単に説明すると以下のようになります。

(1)SSとLS

- 定義(Define):課題の定義

- 測定(Measure):現状問題点の要因の見える化(数値化)

- 分析(Analyze):因果関係の明確化と影響の大きい要因の抽出

- 改善(Improve):解決案と改善実行プロセス

- 管理(Control):改善策の定着を継続的に管理

(2)DFSS

- 定義(Define):課題、要求値を明確化

- 測定(Measure):考慮すべき特性変数を抽出、その中から重要な特性変数を定義

- 分析(Analyze):重要特性変数に関係する要素を分析、機能の解析・検討、基本設計

- 設計(Design):詳細設計

- 検証(Verify):設計結果が課題解決、要求値・目標値に合致しているかを検証

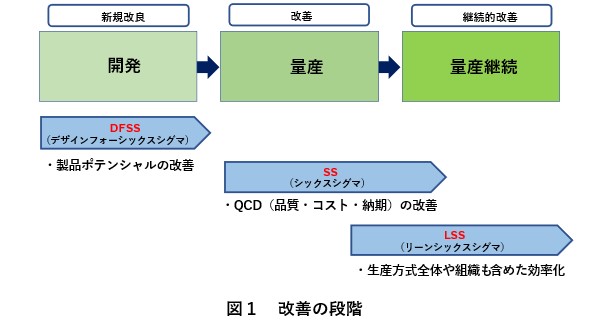

3.改善の段階との関係

改善プロセスSS、LSSおよびDFSSは、製品以外にも、サービスや経営方法(経営品質)などの改善にも適用されますが、製品に適用する場合、三つのプロセスと改善の段階との関係を示すと、図1のようになります。

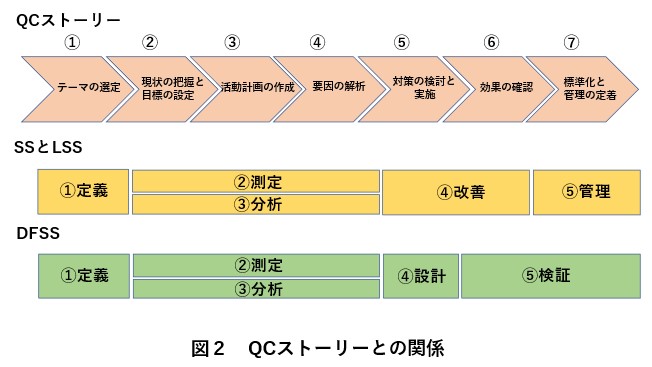

4.QCストーリーやPDCAサイクルとの比較

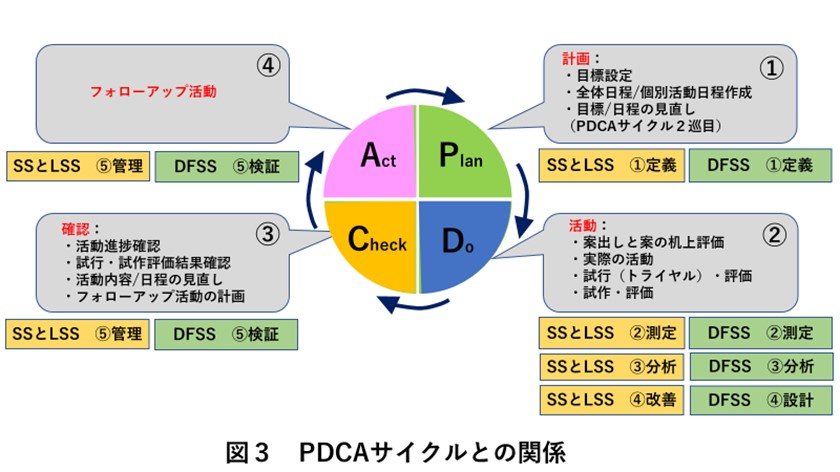

シックスシグマの基本的な考えは、QCストリーやPDCAサイクルと通じています。

その狙いは、改善を観念的なものではなく、合理的な解析値を基に検討・議論を行おうとするものです。合理的な解析値を用いることにより、客観的な共通理解が得られます。

解析値を分かりやすく伝達するためには、図表化や三次元表示などを用いた「見える化」を行うことも重要です。客観的データを考察することによって、思いがけない事実に気づき、根本原因に近づくための議論が可能となります。

図2にQCストーリーとの関係を、図3にPDCAサイクルとの関係を示します。

5.QCサークルのプロセスとの違い

QCサークルでは、現場での気づきを大事にしたり、自発改善意識を向上するため、ボトムアップの活動をメインにしますが、シックスシグマ活動、とくにリーンシックスシグマ活動では、推進体制の設置など、トップダウンの活動が強化されます。

さらに基本定型プロセスを有効活用するために、プロセスを指導するエキスパートを用います。

このような実践教育活動も含めて「シックスシグマ活動」、「リーンシックスシグマ活動」と呼ばれています。(各社で独自の活動の名前が付いていると思いますが。)

6.DFSSの初めの第一歩は?

DFSSは製品開発段階で行われます。

顧客要求を達成するための特性を明確化し、変動を含む特性値の最悪値が、使用条件による負荷変動を含む負荷の最悪値に対して余裕をもっていること、すなわちロバスト性(頑健性)が高いことが目標となります。

その最初の第一歩は、特性値を検討・定義し、変動を考察し、複数の特性値に対して検討や評価の優先順位を決めることです。そのためには、影響度解析を行うFMEAや、新規要素に焦点を当て設計構造を検討するDRBFMなどのツールが役立ちます。最初は定性的な検討にならざるを得ませんが、それを定量値で表し余裕率を明確化するための計画を立て活動を進めます。

いずれのプロセスにおいても、現状分析や解析結果についての情報を分かりやすく「見える化」することは深い考察を可能にし、活発なコミュニケーションを可能にし、知見を共有化することを可能にします。

(日本アイアール株式会社 特許調査部 H・N)