【資料・ツール解説】QFD(品質機能展開)の手法解説と「品質表」の使い方

QFD(品質機能展開)は、日本で開発され、米国をはじめとする世界へ広まった品質管理手法です。

今回はQFDとQFDで用いる各種展開表(品質表など)について解説し、職場のPC等で便利に活用することができるエクセル形式の展開表フォーマットもご紹介します。

(※フォーマットは当研究所サイトから無料でダウンロードすることができます。)

目次

1.QFDとは?

品質機能展開は英語で表すと、”Quality Function Deployment“であり、その頭文字をとって”QFD”と呼ばれています。

QFDは下記のようなことを実現するための方法です。

- 新製品開発に関わる情報を、整理・整頓する。

- 技術的にどうすれば顧客の要求する品質を実現できるか、を明確にする。

- 新製品開発を全組織にわたって可視化して推進し、品質保証を確実にする。

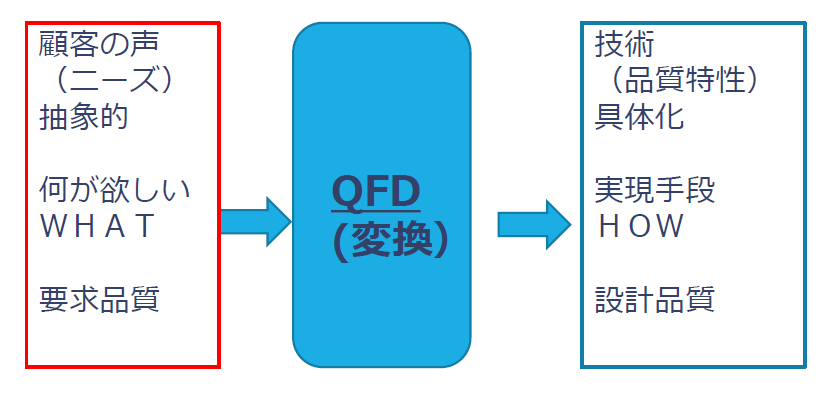

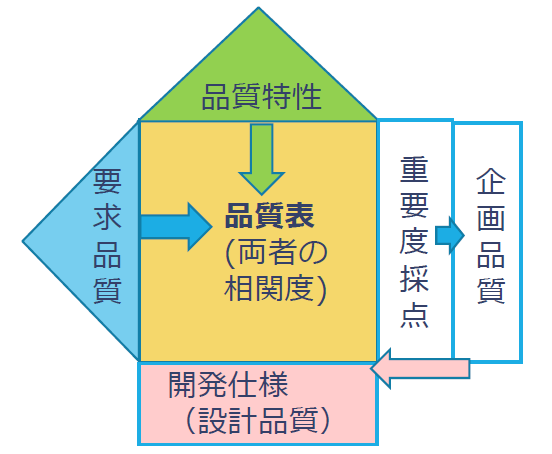

QFDは顧客の声をものづくりに正しく反映させるための手段であり、下図のように顧客要求を設計品質に変換するための手段ということもできます。

2.QFDの効果

QFDをうまく活用することにより、次のような効果が得られます。

- 確実な品質保証体制の構築

- 品質課題、技術課題など検討項目の抜けやもれを見つけやすくなる

- 暗黙知を視覚化することによる技術伝承

- 開発プロセスの可視化と記録による品質保証に関する証明

- デザインレビュー(DR)資料の明確化

- 品質表の整備による技術知見の検索迅速化

3.QFDの手順

顧客要求を設計品質に変換するためには次のような手順を踏みます。

- ユーザーの要求(原始データ)を把握する

- 原始データを要求項目に変換する

- 要求項目から要求品質に変換する

- 要求品質展開表を作成する

- 品質特性展開表を作成する

- 品質表を作成する

- 企画品質を設定する

- 要求品質重要度を品質要素重要度に変換する

- 設計品質を設定する

4.QFDの「品質表」とは

品質表は、顧客要求から開発仕様(設計品質)への橋渡しを担うものです。

要求品質と品質特性の関係を可視化した二元表でありQFDの最も根幹をなす重要なものです。

この概念は下図のように示すことができます。

(1)要求品質展開(表左)

顧客の要望、要求事項、期待値を抽出して整理し、要求品質展開表にまとめます。

抽象的な顧客要求をグルーピングして共通的な要求事項に整理していく作業で、顧客要求を階層構造でまとめて、要求をより明確化する開発インプットの可視化です。

(2)品質特性展開(表上)

顧客要求実現に必要な技術特性を整理します。抽象的な顧客要求を測定可能な単位を持つ品質特性で具体的に表して展開します。

すなわち、顧客の要求を工学的な尺度に変換する作業です。

品質特性展開も、品質特性を階層構造で整理して共通項別にまとめることで、要求品質との対比がより明確になってきます。

(3)要求品質と品質特性の相関分析

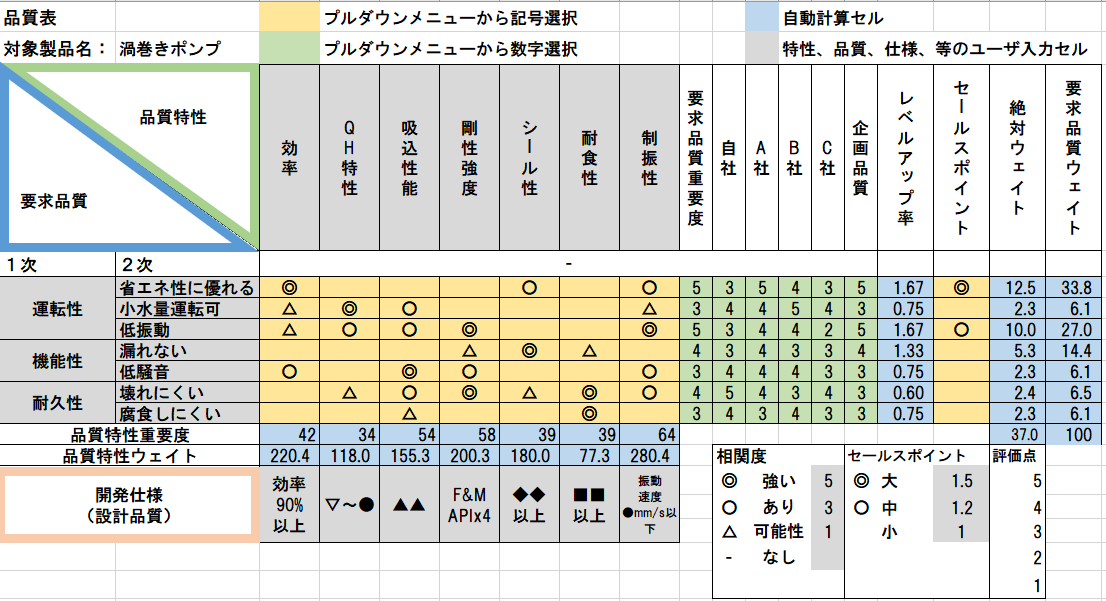

品質表は、要求品質と品質特性の関係を可視化した二元表です。

縦軸に要求品質をまとめた要求品質展開表、上の横軸に顧客要求を満足するために必要な技術特性をまとめた品質特性展開表を配置します。

両者の対比により相関を◎、○、△などの記号で表示して要求品質を実現するために必要な技術特性を明確化します。

[※QFD品質表のイメージ]

(4)企画品質から設計品質への展開

開発仕様(設計品質)を設定するためには、重要度の定量化と企画品質への展開、重み付け(ウェイト配分)から開発仕様(設計品質)への展開という作業を行う必要があります。(図右から下への展開)

(5)重要度採点と企画品質の設定

表の右側に、要求品質の重要度を配点評価します。

その右側に、自社と競合他社の技術レベルを配点評価します。

この配点評価結果をもとに企画品質を配点し、さらにその右にレベルアップ率とセールスポイント点を要求品質重要度に乗じた絶対ウェイトと、要求品質ウェイトを算出して、開発目標とすべき重要要求(顧客要求のどれに焦点をあてて新製品開発するか)を表の一番右に定量化して表します。

(6)開発仕様(設計品質)の設定

企画品質と抽出された重要要求に対して、顧客要求を満足するための具体的で定量的な開発仕様(設計品質)を設定して、二元表の下に記入します。

品質特性重要度と品質特性ウェイトは、二元表の相関度、企画品質、重要要求などから、各品質特性の重要性を定量的に表すものです。

5.部品および工程への展開

(1)品質展開

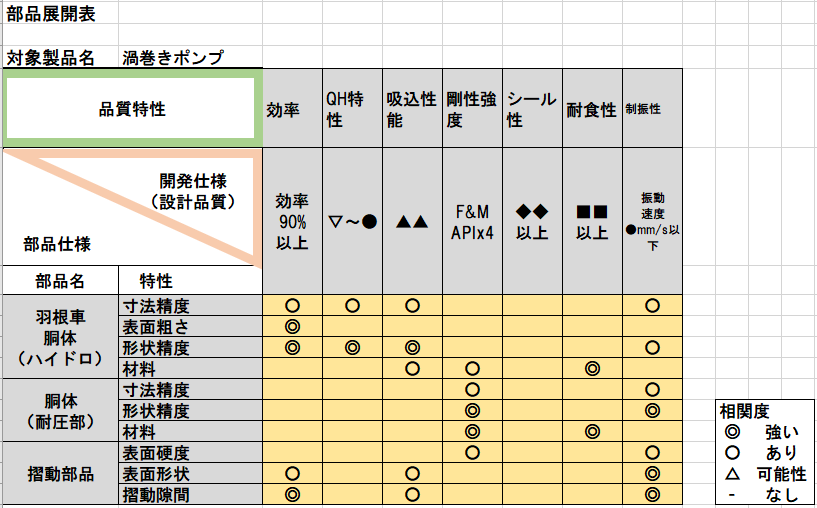

製品は数多くの部品あるいは機構もしくはユニットから構成されています。

製品の要求特性(設計品質)を発揮するために、製品の設計品質を構成部品に要求される品質に落とし込み、さらに各部品を製造する工程管理に至るまで、系統立てて展開していくことになります。

(2)部品展開における二元表

品質特性一覧に対して、個々の構成部品と、求められる部品品質特性を縦軸にとって対比させ、相関関係を分析し、記号で表します。

これによって、製品としての品質特性を実現するためには、どの部品特性が特に重要となるのかを明確にすることができます。

[※QFD部品展開表のイメージ]

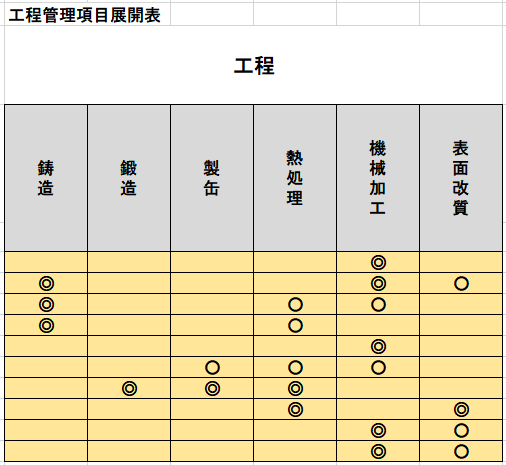

(3)工程管理における二元表

部品品質特性を作りこむために、製造上何が重要で何を管理しなければいけないのかを考えます。

部品の品質展開二元表の右側に、各部品の製造管理項目を横軸にとって対比させ、部品品質特性実現との相関度を分析して記号で表します。

これにより、部品の製造工程で特に管理を強化すべき項目を明確にします。

[※QFD工程管理項目展開表のイメージ]

6.様々な品質機能展開

QFDは、製品開発からものづくり全般にわたる品質保証にとって重要なすべての要素に関連する活動といえます。

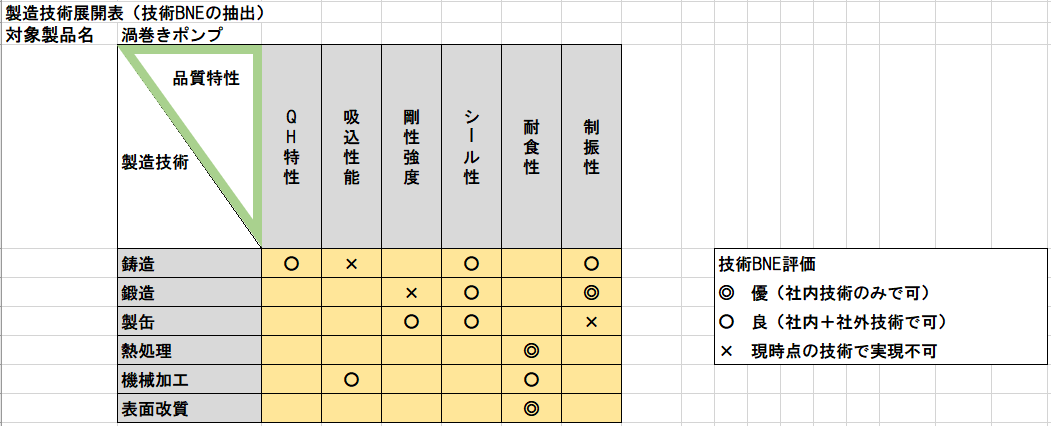

(1)技術展開

開発仕様(設計品質)を達成することが現有技術で実現可能なのか、自社保有技術の棚卸を行い、自社技術の体系化と強み弱み分析を行います。

その上で、現有技術で実現が困難であれば、何がボトルネック(bottle neck engineering, BNE)であるのかを明らかにし、BNEを解消するために新たに開発すべき技術の抽出と検討を行います。

[※技術展開表(製造技術展開表)のイメージ]

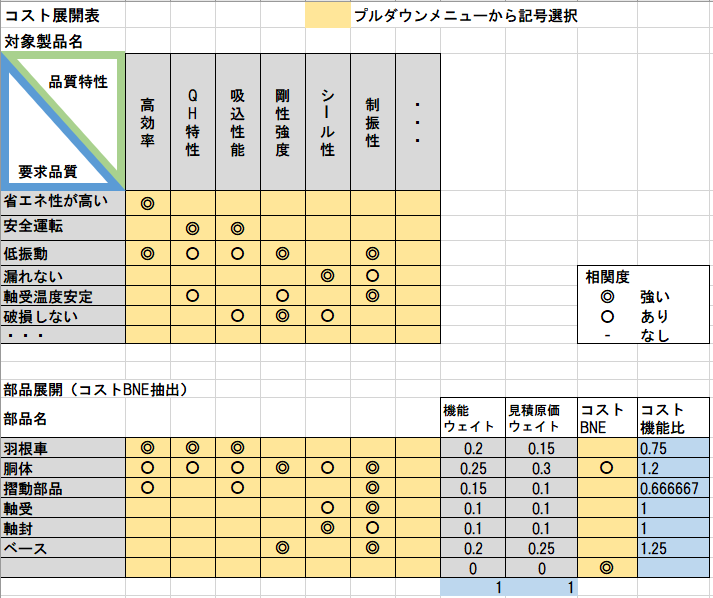

(2)コスト展開

製品開発にとってコストが重要な要素であることはいうまでもありません。

一般的に品質QとコストCはトレードオフの関係にあって、両立することが難しいといわれています。

ある製品を開発して売り出す時、目標売価は市場価格によって決まります。いくら品質の良い製品を開発しても市場価格より高くては、売れません。

また企業活動である以上、一定程度の利益を出すことが、企業経営上必要となります。

目標原価=市場価格-目標利益

コスト展開は、目標原価を部品の機能により配分して、原価低減について検討し、見積原価との対比からコスト上の問題点(BNE) を抽出する方法です。

[※QFDコスト展開表のイメージ]

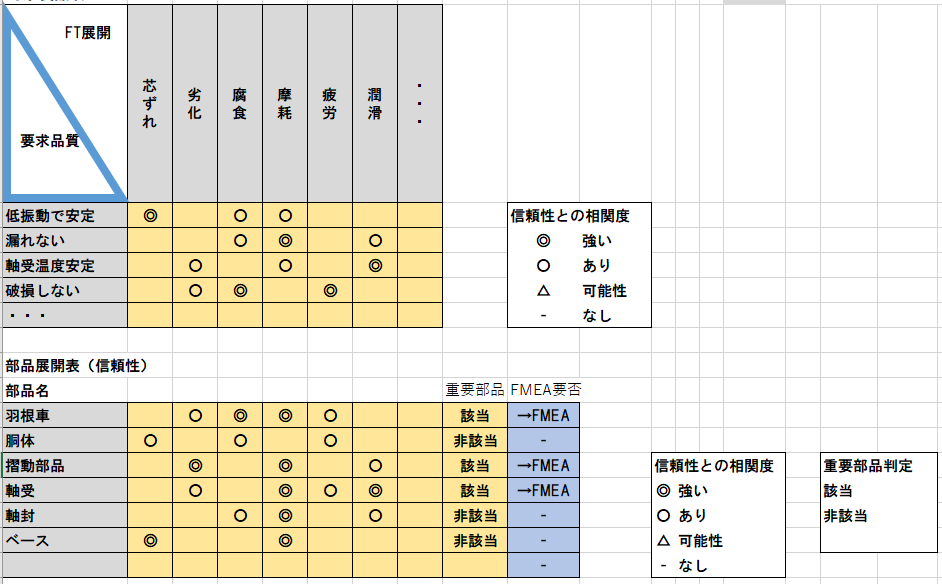

(3)信頼性展開

信頼性展開は、要求品質に対して起こり得る故障に着目して、保証すべき項目とその程度を明確にするための手法です。

故障分析によく用いられる二つの手法があります。

① FTA (Fault Tree Analysis):故障の木解析

設備や機器の故障(トップ事象)について、AND/ORの論理記号を用いて、数段階の要因を経て、部品レベルまで落とし込んで原因を追究していく手法。

(上位から下位へ展開。演繹的)

② FMEA (Failure Mode and Effects Analysis)

構成部品や要素ごとに考えうる故障モードを列挙して、その部品や要素で構成される設備や機器の機能に対する影響度を解析する手法。

(下位から上位へ展開。帰納的)

QFD信頼性展開では、先ず製品で過去に起きたトラブル(過去トラ)をベースとして、要求品質に対する故障の体系を整えます。ここでは、故障解析までは行わず起こり得る故障を要求品質に対する二元表の形で体系的に整理します。(FT展開表)

次に、FT展開した故障体系と、部品の品質特性の相関性について、二元表の形で整理し、FMEAを実施して信頼性の検討を行うべき部品を抽出します。

[※QFD信頼性展開表のイメージ]

以上紹介しましたQFD手法を活用することで、顧客要求に合致した製品開発と信頼性の確保、QCD両立の実現をめざしてください。

(アイアール技術者教育委研究所 S・Y)

「品質表」は、相関度、とセールスポイント記号はプルダウンリストから選択式となっています。 (各種展開表の記入例を付属していますので参考にしてください。) ※当研究所が提供している資料や各種フォーマット等につきましては「資料ダウンロードページ」をご参照ください。

自社でQFDを検討する際のテンプレート・サンプルとしてご活用ください。

<フォーマットの使い方>

要求品質重要度、自社・他社レベル、企画品質、はプルダウンリストから評点を選択式となっています。レベルアップ率、絶対ウェイト、要求品質ウェイト、は選択した評点から自動計算されます。

品質特性重要度と品質特性ウェイトは、相関度記号をウェイト換算して自動計算されます。

部品展開、工程展開、技術展開、コスト展開、信頼性展開、の各表については、相関度や関連性の記号はプルダウンリストから選択式となっています。

「信頼性展開表」は、選択した相関度を対比比較することでFMEA対象とする重要部品であるか否かをプルダウンから選択できるようになっています。

「コスト展開表」は、機能ウェイト、見積原価ウェイトを記入することでコスト機能比が自動計算され、BNE重要度記号をプルダウンリストから選択しやすくなっています。