廃プラスチックの処理状況と3つのリサイクル方法

目次

1.世界のプラスチック生産量及び廃棄量

まず、世界のプラスチック生産量及び廃棄量を簡単に見てみましょう。

2019年11月の環境省 環境再生・資源循環局の報告によると、プラスチック生産量と廃棄量は増大しています。この報告では、以下のような事項が記載がされています。

- 1950年以降生産されたプラスチックは83億トンを超え、63億トンがごみとして廃棄された。

- 回収されたプラスチックごみの79%が埋立 あるいは 海洋等へ投棄されている。

- リサイクルされているプラスチックは9%に過ぎない。

- 現状のペースでは、2050年までに120億トン以上のプラスチックが埋立・自然投棄される。

私たちの日常から切り離すことのできない便利なプラスチック。私たちの社会は、プラスチックのおかげでとても豊かで便利になりました。しかし、増えるごみ、海川の汚染、排気ガスや有害物質の増加による環境の悪化など、さまざまな問題も出てきています。

地球環境の面からもリサイクルは世界規模で進めていくべき課題です。

2.国内の廃プラスチックの現状

国内の廃プラスチックに目を向けてみましょう。

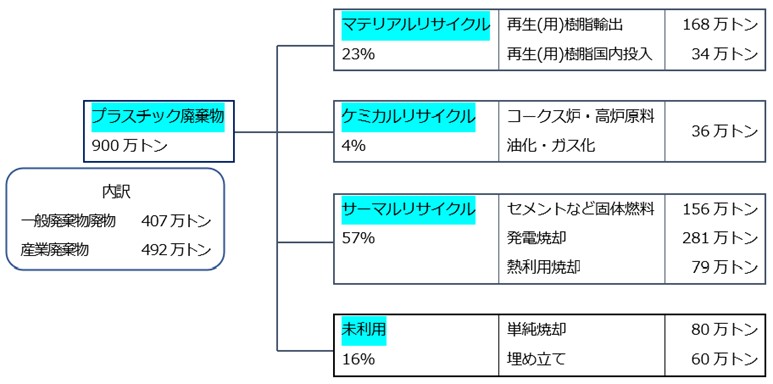

少し古いデータになりますが、2016年の廃プラの発生量は約900万トンで、内訳は一般系(自治体系)が約400万トン、産業系が約500万トンでした。

【国内の廃プラスチックの現状(2016年時点)】

(1)行き場を無くした日本の廃プラスチック

2017年までは世界各国が輸出する廃プラスチックの約6割を中国が受け入れていました。しかし、2017年末に中国が環境保護を目的とした輸入規制を導入。このことで、中国向け輸出が著しく減少し、代替地として東南アジア向け輸出の比率が高まりました。

2021年には、改正されたバーゼル条約付属書が発効しました。2021年1月からは、汚れたプラスチックごみが規制対象となり、輸出に当たっては輸出相手国の同意が必要となりました。輸出入規制が始まったことで、日本の廃プラスチックは行き場を無くしています。

国内での適正なリサイクルがこれまで以上に求められています。

(2)国内の廃プラスチック処理状況

廃プラスチックは容器包装リサイクル法などの法律に基づいて家庭や事業所から回収後、指定の事業者によりリサイクル処理が行われています。

廃プラスチックの内容物は、一般ごみの廃プラスチックの約8割は小売店などで使われる包装・容器等です。一方で産業系の廃プラスチックは、電気電子機器に使用されているプラスチックが約4割、包装・容器等が約2割です。

廃プラの処理方法としては、マテリアルリサイクル23%、ケミカルリサイクル4%、 サーマルリサイクル57%でこの3つを合わせると84%と高いリサイクル率です。 サーマルリサイクルの比率が高いのが日本の特徴といえます。埋立てはと欧米に比べ少なく、廃プラが確実に処理されているものとみられ、国際社会において日本が誇れる点と言えましょう。しかし、海外輸出分がマテリアルリサイクルに含まれていること、そしてその量が膨大であることは忘れてはいけません。

3.廃プラスチックのリサイクル方法

プラスチックのリサイクルについては、長年の技術開発によって多くの手法が実用化されています。

3つの処理方法を詳しく見ていきましょう。

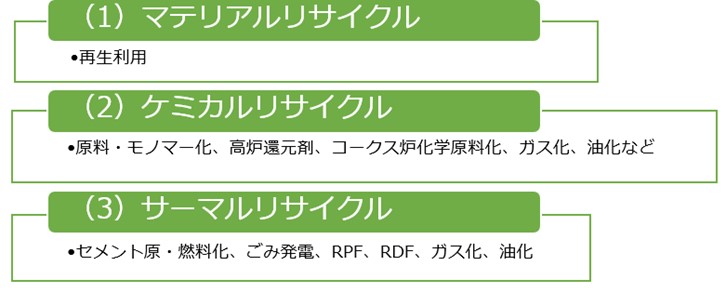

(1)マテリアルリサイクル

マテリアルは「原材料」を意味します。

再利用できる原料を取り出し、別の物へ変える再利用方法です。

家電量販店での古い家電の引き取り(再商品化)や、家電リサイクル法などもマテリアルリサイクルの一環と言えます。

基本的に、樹脂選別や不純物除去の後、粉砕、洗浄したもの(フレーク)やフレークを造粒機で溶融し粒状にしたもの(ペレット)を原料として製品にすることで行われています。

家庭から分別排出されたPETボトルについてみると、市町村が収集、圧縮梱包しリサイクル工場(再商品化事業者)に運ばれます。そしてリサイクル工場での選別によりPETボトル以外の不純物が取り除かれ、粉砕、洗浄、異物除去、異樹脂分離などの工程を経てフレークやペレットなどの再生原料になります。再生原料は、繊維工場、シート工場、成形工場などで再び溶融されて下敷き、防草シート、作業服、洗剤ボトルなどの製品に加工されます。

(2)ケミカルリサイクル

化学的に分解するなどして、化学原料に再生する方法です。

具体的には以下のような方法があります。

- 原料・モノマー化:廃プラスチックを原料やモノマーに戻して再利用

- 高炉原料化:廃プラスチックを高炉で還元剤として再利用

製鉄所では、鉄鉱石とコークスそして副原料を高炉に入れ鉄鉱石を融かして銑鉄を生産します。 このときコークスは燃料として炉内を高温にするとともに、鉄鉱石の主成分である酸化鉄から酸素を奪う還元剤として働きます。プラスチックは主に石油から作られているので、炭素と水素が主成分です。それ故、廃プラスチックをコークスの代わりに還元剤として高炉で利用できます。 工場や家庭から集めた廃プラスチックから不燃物や金属などの異物を除去、破砕、さらに塩化ビ ニルを除去し、粒状にしたあとコークスとともに高炉に吹き込みます。 - コークス炉化学原料化:廃プラスチックを製鉄所のコークス炉などで再利用

石炭を蒸し焼きにするとコークスができ、その際に発生する揮発成分からは炭化水素油、コークス炉ガスができます。廃プラスチックからも同様に、コークスや炭化水素油、コークス炉ガスができます。 - ガス化:廃プラスチックをガスにして化学工業で原料として再利用

プラスチックの主成分は炭素と水素です。ガス化技術行程を経た合成ガスが、水素、メタノール、アンモニア、酢酸などの化学工業原料になります。 - 油化:廃プラスチックを油に戻して再利用

プラスチックは石油が原料なので、製造と逆のプロセスをたどれば石油に戻るはずです。1970年代後半から廃プラスチック油化技術の開発が進められ、その技術はほぼ確立されました。しかしながら、高分子状態のプラスチックを低分子状態に戻すプロセスはエネルギーの供給、分離・精製の工程が必要であり、また、油化工程での発火、爆発のリスクが常にあることなどから採算がとれず、2000年代半ばまでに大型設備の多くが撤退を余儀なくされました。

(3)サーマルリサイクル

サーマルとは「熱」を意味します。サーマルリサイクルは「熱回収」「エネルギー回収」とも呼ばれます。

廃プラスチックを燃やし、ガスや油などの固形燃料やセメント原燃料にしたり、廃プラスチックを焼却した熱を発電などに使用する方法です。

固形燃料である「RPF」(Refuse Paper & Plastic Fuel)は、廃プラとマテリアルリサイクルが困難な古紙とを砕いた後圧縮して数10mm程度の円柱状に成形して固めたもので、利用される廃プラは産業系廃棄物由来の複合プラスチック製造時の加工ロス、建設廃棄物などがその対象です。プラスチックと他の廃棄物が混ざってしまい分別しきれない廃棄物の場合、この方法が選ばれます。

日本ではこのサーマリサイクルの割合が全体の70%を占めています。

リサイクル技術は著しい進歩を遂げ、広く普及するようになりましたが、リサイクルはリサイクルすることそのものが目的ではありません。資源の循環的な利用により、石油など限りある天然資源の消費を抑制し、また環境への負荷をできる限り低減することがリサイクルの目的です。

したがって、リサイクルを進めるときには、その手法により新たな資源の投入が抑えられるか、環境への負荷が抑えられるかを慎重に見極める必要があります。

廃プラスチックのリサイクルでも、対象の廃プラスチックの置かれた状況を考え、最も社会的コストが低く、そして環境への負荷も抑えられる手法を選択することが大切です。

次回は、廃プラスチックリサイクルの課題について、SDGsと3Rの視点から整理します。

(日本アイアール株式会社 特許調査部 H・I)

《参考文献・サイト》

- 一般社団法人プラスチック循環利用協会「プラスチックのはてな」

- 独立行政法人日本貿易振興機構(JETRO)「廃プラスチックの貿易フローに変化(世界)」

- 株式会社旭リサーチセンター「日本のプラスチックリサイクルの現状と課題」

- 一般社団法人プラスチック循環利用協会「プラスチックリサイクルの基礎知識」

- 株式会社山一商事「廃プラスチックの種類と処分費を解説」

- アスエネ株式会社「プラスチックのリサイクルの種類は?現状と企業の取り組み事例も解説」

- 日本総研「日本における廃プラスチックに関わる現況と新しいビジネスの可能性」