押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

身の回りにあふれているプラスチック製品。

そのプラスチック製品の成形方法の1つである押出成形について解説します。

本記事では押出成形の製品例として、成形品の材料となる「ペレット」の製造方法について解説します。

ぜひ最後までお読みください。

目次

1.ペレットとは

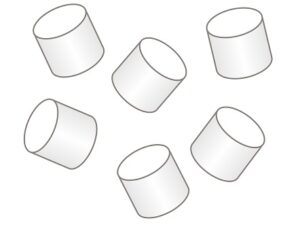

ペレットは、押出成形で製造される直径3~5ミリ程度の米粒状のプラスチックの塊です。

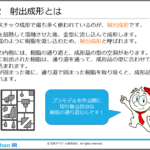

射出成形*)やブロー成形などの原料として使われます。

20~25㎏入りを米袋のような厚手の袋に入れて販売されることが一般的です。樹脂の種類によっては、大気中の水分を避けるために、アルミ袋が内側に使われていることもあります。

[*)関連記事:最低限知っておくべき射出成形の基本(初心者向けミニマム解説) はこちら]

2.コンパウンドとは

成形材料となるペレットのことを「コンパウンド」といいます。

コンパウンド(Compound)には複合や混ぜ合わせるといった意味があり、ペレットを製造する作業自体も「コンパウンド」もしくは「コンパウンディング」といいます。

このコンパウンドを専門に行っているメーカーも多く、「コンパウンドメーカー」(コンパウンダー)と呼ばれています。

また高濃度で添加剤が配合されているペレットを「マスターバッチ」といいます。

成形加工メーカーではマスターバッチを希釈して、他の樹脂と混ぜ合わせて製造を行います。

3.プラスチック成形にペレットが使用される理由

添加剤は、本来射出成形を行っている成形加工メーカーでも添加することができます。

しかし、わざわざ射出成形やブロー成形などの原料としてペレットが使われる理由は下記の2つです。

(1)あらかじめ添加剤を均一に混ぜておくため

射出成形やブロー成形の製品で、強度や耐久性など期待する性能を発揮するためには、さまざまな添加剤を混ぜる必要があります。添加剤には、酸化防止剤や紫外線吸収剤、着色剤、滑剤など色々な種類があり、これらの添加剤を均一に混ぜなければいけません。

これらの添加剤をプラスチックに均一に混ぜるためには、押出機のような特殊な混錬装置で大きなエネルギーをかけて混錬する必要があります。

そのため、あらかじめ押出成形の混錬装置でプラスチックに添加剤を混ぜ込むのが効果的です。既に添加剤が均一に混ざっているペレットで射出成形やブロー成形を行うことで、大がかりな混錬をしなくても十分な性能のプラスチック製品の製造ができます。

(2)取扱いをしやすくするため

先程述べた添加剤は一般的には粉状です。

しかし粉状の添加剤は飛散しやすく、作業員にとって滑って転倒したり、吸い込んだりするリスクがあります。リスクを回避するためには専用の設備や防護具が必要になるため作業が煩雑になります。

また、計量しにくいというデメリットもあります。

このように粉状の添加剤は非常に取扱いが難しいため、既に添加剤が混ぜ込まれているペレットが重宝されています。また、粉状の添加剤では分離や凝集が起こりやすくスクリューにまとわりつくリスクがあります。

一方、ペレットは加熱によって溶融しやすく、分離や凝集も起こりにくいので、加工がスムーズに行えます。

4.ペレットの成形方法(作り方)

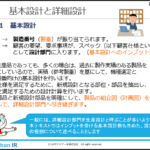

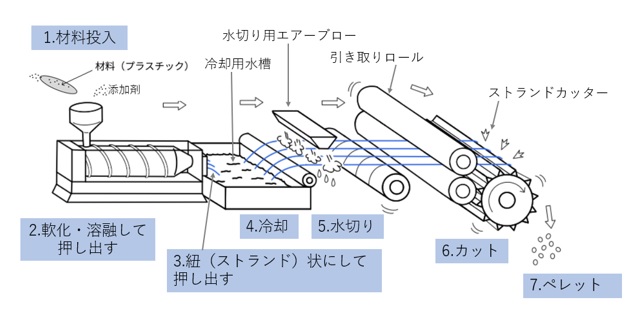

ペレットの成形方法として一般的な「ストランドカット方式」と「ホットカット方式」による製造工程の概要とメリット・デメリットを紹介します。

(1)ストランドカット方式

ストランドカット方式では、まず添加剤などを混ぜ込んで溶融した樹脂を長い紐(ストランド)状に押し出します。次に冷却用水槽で冷やしてエアーブローで水を切り、最後にストランドカッターという刃物が回転する機械で樹脂をカットしてペレット状にします。

ストランドカット方式は、冷却用水槽など設備が大掛かりでスペースが必要になります。

一方、異物が入り樹脂の物性が安定しないとストランドが切れるため、生産時には樹脂の状態の変化が分かりやすいというメリットもあります。

水溶性の添加剤などが添加されている樹脂の場合は水冷が使えません。

その場合は空冷式の冷却を行う空冷ストランドカット方式という方法もあります。

【図1 ペレットの成形方法(ストランドカット方式)】

(2)ホットカット方式

押出機から出てきた半溶融状態の樹脂をそのままカットする「ホットカット方式」といいます。

冷却用水槽の必要なストランドカット方式より省スペースですが、樹脂をカットする回転刃の調整が難しいというデメリットもあります。

5.まとめ

いかがだったでしょうか。

今回は押出成形の製品例としてペレットの製造方法について解説しました。

押出の材料製造から実際の製品になるまで多くのメーカー、多くの技術が関わっていることがお分かりいただけたのではないでしょうか。

次回は押出成形解説の最終回として、シート/フィルムの成形について解説していきます。

(アイアール技術者教育研究所 A・K)

《引用文献、参考文献》

- 1)横田 明 著「トコトンやさしいプラスチック成形の本」日刊工業新聞社

- 第1回: 押出成形の基礎知識・初心者向け解説!原理・特徴・用途、射出成形との違いは?

- 第2回: 押出機の種類と構成、スクリューの構造・形状《初心者向け 押出成形機の解説》

- 第3回: 《押出成形の代表例》パイプ・チューブの製造方法と押出装置を解説

- 第4回: 押出機によるペレットの製造を解説|なぜプラスチック成形の原料にペレットが使われるのか?

- 第5回: 押出成形によるシート/フィルムの製造方法とは|Tダイ法、多層押出など要点解説

- 精密押出成形技術入門(講師:金子隆 氏)