【品質保証塾・入門編】品質を保証するための組織の在り方と仕組みとは?タートル図による可視化などを解説

品質を保証するためには、どうすれば良いと思いますか?

品質とは『組織が提供する製品やサービス(対象)の機能や特徴(特性)がお客様のニーズ(要求事項)にあっているのかどうか(程度)』でした。

(※詳細は前回の記事「品質とは何か?品質保証の前提知識と基本的な考え方を解説」をご参照ください。)

「検査する!」「評価する!」「チェックする!」なんて思った方、大正解です。

要はダメなものを弾くための『関所』を設けます。そして、それをPassすることで『保証された製品』をお客様へお納めしています。

でも『関所』といっても様々ありますよね?検査だったり、試験だったり、DRだったり…

今回は、製品を保証するための『関所』に関するお話です。

ただ、単純に「検査とは何か?」「DRとは何か?」と普通なことを挙げて説明しても面白くないので、『組織として』どういう仕組みで?どういう在り方がよい?といったジェネラル視点で解説していきます。

1.品質保証のための「仕組み」を構築する

保証するために一番簡単な方法は『全てチェックする』ことです。例えば、全数・全箇所・全試験・全項目…などなど。全てを抜かりなく徹底的にチェックすれば保証できます。

ただ、それって非現実的ですよね?時間もかかるし、コストもかかる。それに何をいつどうやってチェックすれば良いかわからなかったりします。

そこで『仕組み』を構築することで、組織として必要な保証の体制を築き上げます。

組織がユーザーが満足する製品を作り上げるまでには様々な過程が存在します。営業活動をして、製品を設計して、工程を作って、製造して、出荷する…というような感じです。この過程に従い『仕組み』を作り上げるのです。

例えば、組織が商売を受注した後には、仕様書を受け取り確認して、社内の詳細な仕様書や図面に落とし込み…様々な業務を経て製品が完成します。そこには、営業・調達・設計・製造等、たくさんの部門が絡み互いに協力しあい、最終的に製品が完成します。

しかし、各部門の業務やテリトリーが不明確だと『誰が』『なにを』『いつ』チェックすれば良いのか分かりません。このような状況では、正しいチェックができず『保証できない』事態に陥ってしまいます。

そこで組織の『仕組み』を構築します。仕組みを構築することで、チェックには、何が必要で、誰が、どのタイミングで、どういったツールやスキルを用いて…等が明確となり、抜けもれなくチェックが行われ『製品が保証される』のです。

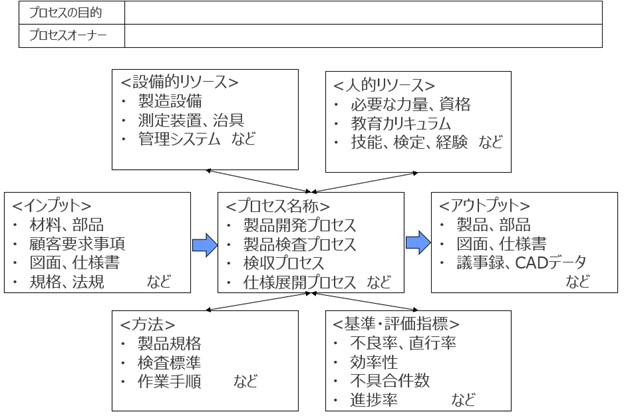

仕組みの可視化と「タートル図」

この仕組みを作っていくうえで大切なツールが『タートル図』です。亀のように見えるからこう呼ばれています。このタートル図を『営業用』『設計用』『生産技術用』と部門毎に作成していき、仕組みの可視化を行います。

【タートル図の例】

ここで大切になってくるのは「プロセス間で受け渡す情報をどのように可視化するか?」「どのような節目を設けているか?」です。

例えば、設計部門のプロセスを考えてみましょう。彼らはお客様の仕様書を受け取り、それに基づいて図面を作成するとします。ここでは『仕様書』がプロセスへのインプットになり、『図面』がプロセスのアウトプットです。そして図面を作成したり検収するのが『図面作成プロセス』になりますね。

各プロセスで必要なスキル(図面を作成する能力)やツール(PCやCAD)がリソースとなり、図面確認チェックシートや検収承認手順などが方法となります。

このように、組織としての『仕組み』を構築し、タートル図などを用いて可視化することによって『関所』を明確にして、各関所をPassすることで製品を保証するのです。

上記のような、仕組みを通して生み出されるアウトプットが、要求されている基準を満たすことを確実にするための一連の活動を『プロセス保証』と呼びます。

2.結果の保証とは

もう一つ大切な考え方は『結果の保証』という概念です。

どんなに完璧な仕組みを構築したとしても、必ず仕組みに該当しないケースが出てきてしまいます。そのような時は『結果の保証』という考えに基づき製品を保証します。

もちろん、そのように該当しないケースが出てきてしまう場合は、仕組み自体の改善も必要となってきます。ただ、大半の場合は、仕組みを改善するのには数々の検討や確認・承認作業が必要となってくることも多く、時間がかかってしまいます。時には、顧客への納品が差し迫っているケースもあります。『結果の保証』は、検査などの確認を通して、その検査結果・確認結果から製品の保証をします。

例えば、顧客の工場で不具合品が検出され、今すぐにでも対処しないと顧客に多額のロスコストを発生させてしまうとします。大抵の場合は『異常品処置実施手順』などのような規則(プロセス)に基づき対応します。

『異常品処置実施手順』へのインプット・アウトプットで保証していく活動は、前述の『プロセス保証』になりますが、その基準に事細かなケーススタディが完璧に書かれているわけではないです。時と場合に応じた対応が必要となってきますね。

このような時には、製品全数確認を行い、確認結果を用いて製品を保証するケースがあります。

この確認→結果→保証の考え方が『結果の保証』となります。

このように問題が発生したときに、在庫や仕掛品を全数確認することを『選別』と呼びます。

3.まとめ

今回は、製品を保証するために大切な考え方『プロセス保証』と『結果の保証』について解説しました。

何事も完璧は存在せず、日々小さな改善を積み重ね、品質保証体制の向上に努めていきます。

- 仕組みを通して生み出されるアウトプットが、要求されている基準を満たすことを確実にするための一連の活動を『プロセス保証』と呼ぶ。

- プロセス保証も全て完璧に仕組化されてはいない。

- 『結果の保証』とは検査などの確認を通して、確認結果から製品の保証をすること。

次回は、品質保証の仕事内容について解説します。

(アイアール技術者教育研究所 Y・S)