3分でわかる プリント基板の種類とパターン形成プロセス

プリント基板は、現在の電子機器には必ずと言っていいほど使われています。

今回は、多くの電子機器における縁の下の力持ちともいえる「プリント基板」についてみていきましょう。

目次

1.プリント基板とは?

「プリント基板」とは、絶縁性のある板材に導電性の金属を配線として形成したものです。

多くの電子部品は、プリント基板の上に搭載されて、はんだ付けされて回路として接続され、最終的には筐体に収められることで、電子機器となるのです。

小さいものでは携帯電話から大きいものでは洗濯機や冷蔵庫などの白物家電、その他、自動車や航空機などの電装品等にも使用されています。

2.プリント基板の種類(構造・材質による分類)

プリント基板には、様々な形状、材質のものがあります。

どのような種類があるのか、見ていきましょう。

(1)プリント基板の構造

まず構造面で分類してみると、以下のようなタイプがあります。

① 片面基板

片面のみに配線パターンが形成されたものです(1層基板)。

配線が1平面にあるため、配線が交差するような複雑な回路を構成することはできませんが、コストを低く抑えることが可能となります。

② 両面基板

両面に配線パターンが形成されたものです(2層基板)。

両面の配線で立体交差が可能なため、片面板に比べより密度の高い配線をすることができます。

③ 多層基板

ミルフィーユのように絶縁体とパターンを積み重ねたものです。

部品の実装密度が上がり、回路結線が複雑になると、両面では回路配線を収容しきれないため層を増やすことで対応しています。

高密度実装が要求される機器では、4層、6層、8層の基板もしばしば採用されています。

内層のある層を電源層やグラウンド層として使うことが多いです。

④ フレキシブル基板

ポリイミドなどのフレキシブル性のある材料を用いることで、柔軟性を持たせたプリント基板です。

折り曲げる必要がある箇所や、可動部との接続に使われます。

フレキシブル基板にも、両面や多層基板があります。

[※関連記事:3分でわかる ポリイミドの構造/特徴/用途 ]

⑤ ビルドアップ基板

コアとなる多層プリント配線板の上に絶縁層をつくり、その表面に導体パターンをつくります。

このパターンと、絶縁層に「ビア」と呼ぶ微細な穴をあけ、めっきで接続します。

これを繰り返して、幾層もの導体層と絶縁層を積み上げる工法で、この工法を用いたものをビルドアップ基板といいます。

(2)プリント基板の材質

次に材質面で分類してみましょう。

① 紙フェノール基板

紙にフェノール樹脂を含浸したものです。別名「ベークライト基板」(ベーク基板)といいます。

安価で加工性が良いので、プレスによる打ち抜きで民生機器用基板を大量生産する際に使われます。

加工がしやすい反面、耐久性が低く反りが生じやすいです。

通常、片面基板として利用されています。

② 紙エポキシ基板

紙にエポキシ樹脂を含浸したものです。

紙フェノールとガラスエポキシの中間的な特徴を持ち、通常片面基板として利用されています。

絶縁抵抗性、吸湿性が紙フェノール基板より優れているため、「高電圧回路」や「吸湿性を要求される回路」に使用されることが多いです。

③ ガラスコンポジット基板

ガラス布(ガラス繊維(グラス・ファイバ)を布状に編んだガラス織布)+ガラス不織布を混ぜ合わせた複合基材に、エポキシ樹脂を含侵させた材料で製造したものです。

コンポジット(複数のものを合成したもの)材料の主力基板となっており、安価な両面基板として使用されることが多いです。

ガラスエポキシ基板と電気的特性が同等なので、ガラスエポキシ基板の代替としてよく使用されています。

なお、機械的特性、寸法安定性はガラスエポキシ基板より劣ります。

④ ガラスエポキシ基板

ガラス布を重ねたものに、エポキシ樹脂を含浸したものです。

電気的特性・機械的特性ともに優れています。

上記の3つの基板と比較して高価ではありますが、近年の需要増加により、価格は下がる傾向にあります。

現在最も多く使用されている基板であり、多層基板のほとんどがガラスエポキシ基板で、両面実装用基板としても一般的に使われています。

⑤ テフロン基板

ガラス布にフッ素樹脂(テフロン、PTFEとも呼ばれている)を含浸させた材料で製造されています。

フッ素樹脂は比誘電率や誘電正接が低く、高周波特性に優れた材料で(比誘電率は空気に次いで最も低い)、高周波基板の用途でテフロン基板が一番多く使用されています。

近年、半導体の性能向上によりガラスエポキシ基板でも所望の性能を得る事が可能となったため、民生品で使われる事は少なくなっています。

⑥ アルミナ(セラミックス)基板

「グリーンシート」と呼ばれるアルミナ(酸化アルミニウム)に、耐火性の金属(タングステンやモリブデン)でパターンを形成し積層したものを焼成して製造します。

アルミニウムより放熱特性が良く、テフロンより高周波損失が小さいため、パワーICの分野などで使用されています。

高周波特性や熱伝導率に優れるため、マイクロ波機器や無線通信の基地局用の回路で使用される事が多いです。コストは高いです。

3.プリント基板のパターン形成プロセス

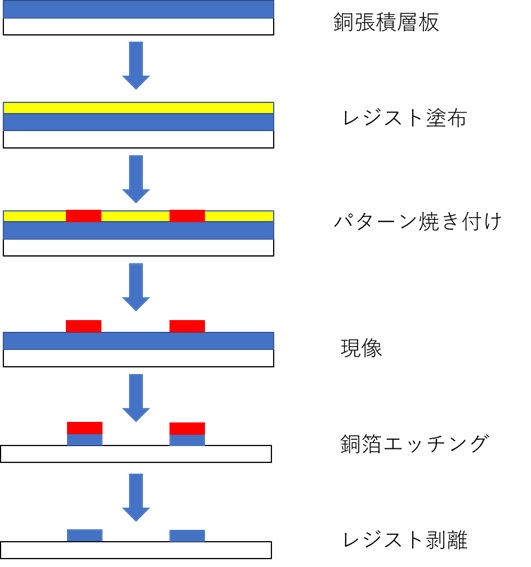

図1は、プリント基板にパターンを形成する基本的なプロセスを示した図です。

[図1 パターン形成の基本的なプロセスのイメージ]

図1の上から順に説明すると、

- 銅張積層板(青色の部分は銅箔)に「フォトレジスト」(黄色部)と呼ばれる感光性の樹脂を塗ります。

- 次にパターンの原版となるマスクを用意し、紫外線を当てて、レジストを感光させてパターン(赤色部)を焼き付けます。

- その後、現像という工程で、パターン部以外のレジストを除去します。

- さらに、エッチングでパターン部以外の銅箔を溶かします。

- 最後に、パターン部の上のレジストを剥離して完成します。

以上は、フォトリソグラフィという一つの層のパターンを形成するプロセスで、半導体などを作成するプロセスも基本は同じです。(半導体の場合は、精細度が1000倍ぐらい細かいです。)

また、多層基板だと、上記の工程を何回も繰り返します。

実際は、この後、洗浄や穴あけなどを行い、最終的に回路の配線が形成されたプリント基板として出荷されることになります。

4.プリント基板の使用例(実装イメージ)

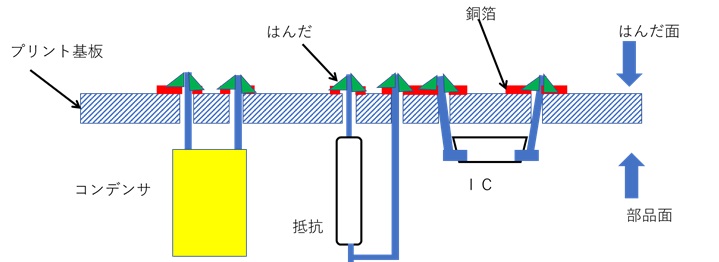

最後に、プリント基板に部品を搭載した例を見てみましょう。

図2は、片面基板に部品を搭載した図です。

[図2 プリント基板の搭載イメージ]

図2において、各電子部品(コンデンサ、抵抗、IC)のリード線がプリント基板の穴に差し込まれ、反対側で、回路形成された銅箔にはんだ付けされて固定されています。部品がある側を「部品面」、はんだ付けされている側を「はんだ面」と呼んだりします。

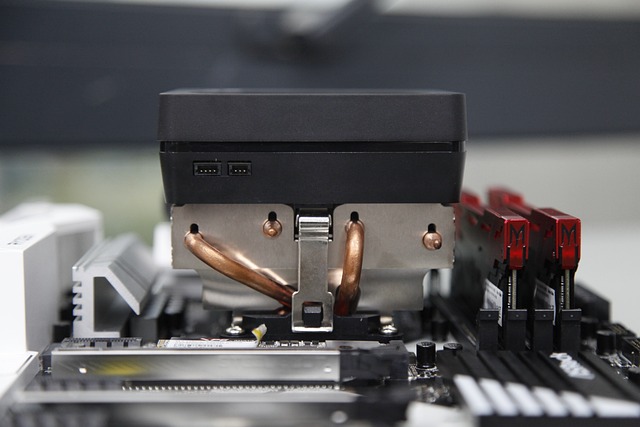

パソコンが登場する頃までは、図2のようなプリント基板が電子機器において主流でした。しかし電子機器の高機能化が進み、次第に部品も小型化し、プリント基板に高密度実装されるようになっていきました。

現在では、多層のガラスエポキシ基板に表面実装部品が高密度実装されています。また、小型軽量化という点では、薄いフレキシブル基板も増えています。

今後さらに高機能な電子機器が登場すると、プリント基板も進化し、高機能なものに変わっていくでしょう。

(日本アイアール株式会社 特許調査部 E・N)

【関連コラム】「プリント基板加工機の仕組みと方式」はこちら

](https://engineer-education.com/wp/wp-content/uploads/2021/10/Circuit-element0-150x150.png)