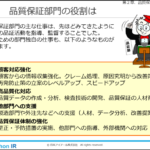

【品質保証塾・中級編】5Sとは?その目的と重要性がこれでわかる!5S活動が上手くいかない原因は?

製造業に勤める方なら、基本中の基本である「5S」について解説をします。

5Sの考え方は、製造ラインから在庫管理、事務所環境など幅広く適用でき、組織の全員で取り組む活動になります。5S活動を通して、効率性の向上を図り、企業の利益への還元が見込まれます。

今回の記事では、5Sの具体的な内容から、どのように企業の利益に還元されているのをご説明します。

目次

1.5Sとは?

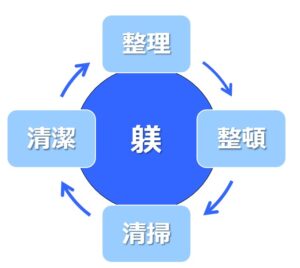

5Sとは、整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、躾(Shitsuke)の頭文字をとった言葉になります。それぞれの意味は下記を参照ください。

- 整理(Seiri): 必要なもの、不要なものを区別して、不要なものを処分すること

- 整頓(Seiton): 必要なものを使いやすいように置場を決めること

- 清掃(Seisou): 作業場所や身の回りをキレイな状態に保つこと

- 清潔(Seiketsu): 整理、整頓、清潔を意識して汚れのない状態を保つこと

- 躾(Shitsuke): ルールや決まりを守ることが習慣になるようにすること

前半の3つのS(整理・整頓・清掃)は実際に行う具体的な行動になり、後半の2つ(清潔・躾)は整理・整頓・清掃を保った状態にするための意識づけを示しています。整理・整頓・清掃が徹底されるために、組織や従業員に意識づけ(教育)を行うことで、職場や製造ラインがキレイな状態として保たれます。

2.5S活動を行う目的

当たり前ですが、汚い職場よりもきれいで整った環境で仕事をした方が、皆さんも心地よいかと思います。

単純に「きれいな職場」だけではなく、5S活動を継続的に行うことで、様々な恩恵を得ることができるのです。

5S活動を行う目的(メリット)をご紹介していきます。

(1)作業効率が向上する

整理・整頓・清掃が行き届いた職場では、しっかりと物を置く場所が決まっており、『どこに何があるかわかる』状態になるため「探す」時間が削減され、作業効率が向上します。

更に、作業のしやすい設置場所(ハンドリングしやすい)、物を運びやすいレイアウト等、物理的な移動の作業効率も向上する効果が見込まれるでしょう。

整理・整頓・清掃をすることで作業時間が短縮でき、効率性が上がります。

(2)より安全な職場になる

整理・整頓・清掃が徹底されているということは「物が散らかっていない」職場であることを意味します。

もし5Sが徹底されていない職場であれば、移動中に物にぶつかったり、引っかかって転んでしまう恐れもあります。

5S活動を継続的に行うことで、転倒や衝突などの危険を免れ、より安全な職場環境となります。

(3)従業員の満足度が向上する

5S活動を継続することで、安全で過ごしやすい環境になります。散らかっている職場よりも、きれいで整った職場の方が、皆さんも過ごしやすいですよね?

きれいで整った働きやすい環境を維持することで、従業員の満足度も向上し、より活発な職場を維持できます。

(4)ルールを守る風土を作る

5S活動はたった1人だけが意識をしても、整った職場を維持することはできません。細かなルール(例えば、この道具はこの場所に置く、この荷物はこの線からはみ出さないように置く等)をひとりひとりが徹底することで、整った職場になるのです。

5Sには、清潔・躾という考え方もありますが、このような小さいルールをコツコツと徹底することで、きれいな職場となるだけではなく、5S活動によって全従業員のルールを守る意識付けとなるのです。

ルールや決まりを守る意識付けは、単純に職場をきれいに保つだけではなく、様々なシーンでも活きる大切なものです。

3.5S活動が失敗する定番原因4選!上手な推進のポイントは?

実際に5S活動を進めてみたけど、上手くいかなかったというケースもあるかもしれません。

特に中小企業では、このような活動に時間を割く余裕もなく「決まりは作ってみたけど形骸化してしまった」といったこともあるのではないでしょうか?

5S活動が失敗に終わる主な要因を下記の通り4つあげてみました。

- そもそも社員が5S活動に積極的にならない

- やってみたものの時間に追われて継続されなかった

- 5S活動の必要性が伝わっていない

- ルールが決まっていない

(1)社員が積極的ではない

5S活動が上手く進まない原因の1つに、社員の積極性が足らないことが挙げられます。

通常業務を行いながら、整理・整頓を徹底することは、大変なことです。簡単に言ってしまうと「余計な仕事を増やすな」と思ってしまう従業員も多いのではないでしょうか。

後述する「必要性の伝達」が欠落してしまっていることも原因ですが、職位関係なく全員が積極的に取り組むことで5S活動は継続されます。

そのため、まず上位の職位(経営者、職制、リーダーなど)自らが率先して5S活動を進めている姿を見せなくてはいけません。「部下だから」「後輩だから」という理由で、ルールを押し付けても形骸化するだけです。

また、職制が取り組んでいる姿を見せると共に「5S活動委員」などを各グループに配置することで、より効果的に組織全体へ5S活動を根付かせることができます。

(2)時間がなく継続されなかった

繰り返しになりますが、5S活動はある期間だけ行えば良いのではなく、日頃から継続的に行うことで効果が現れる活動です。

そのため、定期的(毎日〇時、2日に1度、週に2度など)に10分でも良いので、職場の整理・整頓をする時間を「組織のルール」として確保しましょう。

その時のポイントとしては、具体的に何をやれば良いのか計画を立てることが重要です。単純に『整理整頓をして』と言われても困ってしまいます。どこを、なにを、どうやって…といった計画を立てることで、やるべきことを明確にします。

決まりだけ作って、社員にやらせる『丸投げ』だと、仕組みを作っても形骸化してしまいます。会社として取り組んでいきましょう。

(3)5S活動の必要性の伝達が不十分

なぜ5S活動が重要なのか従業員に伝達されていないせいで『5S活動の必要性』がわかっていない社員も多いのではないでしょうか。

現場である事故や労災を、よく紐解いてみると「5Sが行き届いていない」せいで事態が重大化したケースも見られます。

もちろん、効率の向上や、ルールを守る風土も大切ですが、一番大切なのは『従業員の安全』です。5S活動を継続的に行うことで、安全で勤めやすい環境を維持するのです。

そのためには、過去にあった事故や、他社の労災を持ってきて、ケーススタディとして従業員へ教育する時間を確保することが大切です。

新入社員研修はもちろん、定期的に講習を開いたり、社内のe-learningシステムなどで教育を繰り返す必要があります。

(4)ルールが決まっていない

最後に挙げるのが、組織として「5S活動を推進するぞ!」と意気込むものの、具体的なルールが決まっていないため、従業員は『何をすれば良いの?』となってしまうこともあるかと思います。

職場環境を分けて具体的に「何をいつどうやって」しなくてはならないのか、ルール化します。事務所、製造ライン、倉庫などでは、それぞれ環境がことなるので、職場環境に分けてルールを作るのが良いです。

それぞれルール化できる事例は以下の通りです。

《事務所におけるルール化の事例》

- 書類を年度毎でファイリングする

- 書類を入れる棚に年度が書かれたラベルが見えるように配置する

- PCなどの電源ケーブルを整え歩きやすい環境にする など

《製造ラインにおけるルール化の事例》

- 治工具の配置場所を決める

- 摩耗品の廃棄場所を決める

- 不具合品の一時保管場所を決める など

《倉庫におけるルール化の事例》

- 在庫置き場を決めカラーテープで識別する

- 台車の置き場を決める

- フォークキャリアの走行ルートを決め、物が置かれないようにする など

4.まとめ

今回は5Sの基本的な考え方から、具体的に組織が抱える問題と、継続するメリットをお伝えしました。

本当に「当たり前」な考え方なのですが、その「当たり前」を習慣化することは難しいのかもしれませんね。

- 5Sとは整理(Seiri)、整頓(Seiton)、清掃(Seisou)、清潔(Seiketsu)、躾(Shitsuke)の頭文字をとった言葉

- 5Sを行うことで「作業効率の向上」「安全な職場の構築」「従業員の満足度向上」「ルールを守る風土作り」に寄与できる

- 5S活動の形骸化を防ぐためにも、職員関係なく積極的に活動に取り組み、しっかりと必要性を伝達し、計画・ルールを構築する

次回は、QC7つ道具と新QC7つ道具について解説します。

(アイアール技術者教育研究所 Y・S)

★関連コラム:製造業の常識?「5S活動」の基本を早わかり解説!はこちら