【品質保証塾・中級編】QC7つ道具と新QC7つ道具の内容と違いを総整理!《分析・改善に徹底活用》

今回の記事で解説をするのは『QC7つ道具』『新QC7つ道具』になります。

製造業では、日々の品質管理が重要であり、品質管理を向上することで製造現場のムダの削減や、ロスコストの削減に繋がることができます。

更に高い品質の製品を継続的にお客様へ提供することで、顧客満足度の向上に繋がり、信頼度の獲得や、新規お客様と取引を始めることができるようになります。

品質管理の基本は、日常のデータを分析して傾向を探ったり、改善に取り組んでいくことです。そこで大切な、品質管理における『QC7つ道具』『新QC7つ道具』という手法を取り入れることで、より定量的な分析を行えるようになります。

今回は、この『QC7つ道具』『新QC7つ道具』の内容や違いについて解説をしていきます。

目次

1.QC7つ道具と新QC7つ道具の違いとは?

「QC7つ道具」とは、パレート図、ヒストグラム、散布図、特性要因図、チェックシート、グラフ、管理図を表したものです。

そして「新QC7つ道具」とは、親和図法、連関図法、系統図法、マトリックス図法、アローダイアグラム、PDPC法、マトリックスデータ解析法のことをいいます。

2.QC7つ道具について

具体的に、QC7つ道具とは何かについて解説をしていきます。

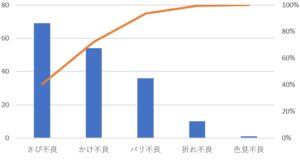

(1)パレート図

「パレート図」とは、数値が大きいものから並べた棒グラフと、それぞれの累積比率を表す折れ線グラフから成る、複合グラフのことを言います。

パレート図を利用することで、各項目が全体でどれくらいの割合を表しているのか一目でわかるため、物事の重要性や優先度を判断しやすくなります。

例えば、件数の多い不具合から改善に取り組むことができるので、より効率的な改善に取り組めます。

この例は、とある製品の不良を層別し、それらの占有率がどの程度を表しているのか可視化したパレート図です。さび不良が最も多く、全体の約4割をしめます。そのため「さび不良」を優先的に解決することで、全体の4割もの不具合を解決でき、さび不良を優先的に改善することで、効率的な品質管理活動に取り組むことができます。

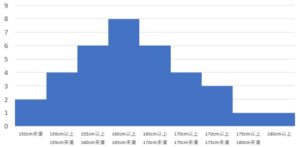

(2)ヒストグラム

「ヒストグラム」は、データの分布を見るときに用いられるものです。

データをいくつかの階級に分けグラフを作成します。横軸にデータの階級、縦軸にそれぞれの階級に含まれるデータの数を入れます。

例えば、製品の仕上がり寸法をプロットすることで、全体の仕上がり具合を見たり、上限値・下限値に近づいている傾向はないのか(長く仕上がる傾向、短く仕上がる傾向など)の確認をすることができます。

上図は、とある小学校に通う、クラスの生徒の身長を可視化したヒストグラムです。

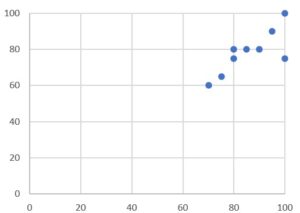

(3)散布図

「散布図」とは、縦軸と横軸のそれぞれの要素に相関関係があるのかどうかを可視化したグラフになります。

下図は、生徒が算数テストと理科テストを受験した際の点数を表した散布図です。算数のテストと理科のテストの点数には正の相関があるように見えます。(算数の点数が高い人は、理科の点数も高い)

例えば、年齢と血圧、年齢と年収は正の相関が出やすい傾向(年齢が上がると、血圧も年収もあがる)にあり、年齢と足の速さ、年齢と筋力は負の相関が出やすい傾向(年齢が上がると、足も遅くなり筋力も弱まる)にあります。

下図は正の相関を表した散布図です。

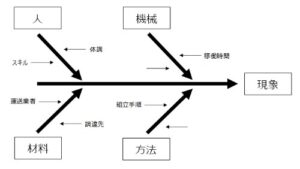

(4)特性要因図

「特性要因図」とは、事象に対して4M(Man(人)、Machine(機械)、Material(材料)、Method(方法)を表す用語)の観点から要因を分析するためのツールです。どの要因が影響を及ぼすのか視覚的に管理できる図になります。

形が魚の骨のような形をしていることから「フィッシュボーンチャート」とも呼ばれ、また石川馨が考案した図のため「イシカワダイアグラム」とも呼ばれます。

(5)チェックシート

「チェックシート」とは、点検や調査などを行う際に、確認状況を可視化し見やすくするために、あらかじめ確認内容を記入したものです。

チェックシートを利用することで、製造現場での確認作業の漏れをなくしたり、データの収集、整理を行いやすくします。

(6)グラフ

「グラフ」はデータを可視化し、傾向や変化、大小関係をわかりやすくする方法です。

主な図として棒グラフや折れ線グラフ、レーダーチャートが挙げられます。

- 折れ線グラフ(変動を見る)

- 棒グラフ(数量を見る)

- 円グラフ(比率を見る)

- 帯グラフ(比率を見る)

- レーダーチャート(バランスを見る)

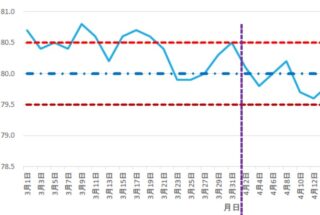

(7)管理図

「管理図」は、折れ線グラフに下方管理限界線(LCL)、上方管理限界線(UCL)、中心線(CL)を引き、データを時系列に配置することで、データの傾向を見たり、日々の管理に役立てます。

例えば、毎日温度を測った結果を入れて、もし温度が高くなっている傾向があれば、あらかじめクーラーを入れることで、上限値にならないように管理するといったように使われます。

3.新QC7つ道具について

具体的に、新QC7つ道具とは何かについて解説をしていきます。

(1)親和図法

「親和図法」は、さまざまな要因が絡み合った問題を分析する際に使われます。

親和図法を用いることで原因と結果の因果関係を整理しやすくなり、重要な要因を探し出すために有効です。

良く似たものに「特性要因図」がありますが、特性要因図は解決したい課題も要因も明確であるときに使われますが、親和図法は言語データなど曖昧で大雑把なデータを整理するときに使われます。

(2)関連図法

「関連図法」とは、問題が複雑に絡み合い解決の糸口が見えない時に用いられる手法です。

要因同士の因果関係を論理的に結びつけ、問題を明らかにします。

難解な問題も、要因同士の繋がりを明確にすることで、解決までのストーリーが見えてきます。

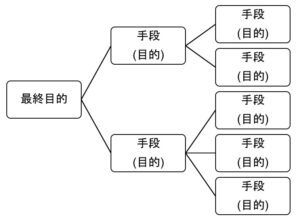

(3)系統図法

「系統図法」とは、目的を達成するための最適な手法や方法をツリー状に並べる方法です。

最終的な目的を達成するための手段を考え、次にその手段を再度目的として設定し、より深い手段を考えます。目的・手段を段階的に展開することで、最終的な目的へとたどり着けるのです。

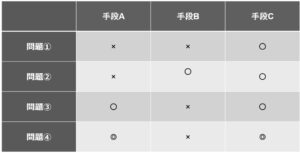

(4)マトリックス図法

「マトリックス図法」は、ふたつの要素を「列」と「行」に分け、対応関係を明確にする手法です。

系統図法によって導き出された手段の重要度を分けたり、役割分担を行う際に使用されます。

役割分担を明確にする際は「RASIチャート」などとも呼ばれることがあります。RASIチャートとは実行責任(Responsible)、説明責任(Accountable)、相談先(Consulted)、連絡先(Informed)の頭文字から成る言葉です。

(5)アローダイアグラム

「アローダイアグラム」は、問題を解決するための作業が複雑に絡み合っている場合に用いられる手法です。各作業の順序関係を明らかにして、作業の日程を明確にします。これはプロジェクトのモデルを品質管理に適用させた手法になります。

順序関係を明らかにすることで、全体の流れがわかりやすくなり、計画や管理を行いやすくなります。更に全体が俯瞰的に見れるため、クリティカルパスを見つけたり、作業の着手前の優先順位がわかります。

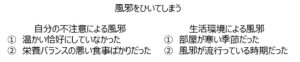

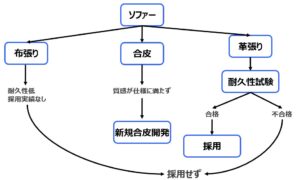

(6)PDPC法

「PDPC法」は、「Process Decision Program Chart」の略で、日本語に訳すと「過程決定計画図」といいます。

問題が起こる事象と、起こった時に行う対処法を検討しながら、全体の流れを可視化していきます。

予想される問題と、その対策を図示化することで、目標へたどり着くまでのルートが可視化されます。

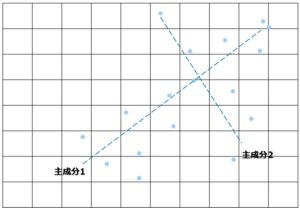

(7)マトリックスデータ解析法

「マトリックスデータ解析法」は、2つ以上から成る主成分をまとめて分析する手法です。

問題の整理や解決の糸口を見つけるために用いられ、新QC7つ道具の中では、唯一数値データを使用する方法になります。

4.まとめ

今回は、品質管理の基礎であるQC7つ道具と新QC7つ道具の概要についてお伝えしました。

データ分析を行うツールを用いることで、定量的に問題解決に結び付けましょう。

【QC7つ道具】

- パレート図:数値が大きいものから並べた棒グラフと、それぞれの累積比率を表す折れ線グラフから成る、複合グラフ

- ヒストグラム:データの分布を見るときに用いられるグラフ

- 散布図:縦軸と横軸のそれぞれの要素に相関関係があるのかどうかを可視化したグラフ

- 特性要因図:事象の要因を分析するためのツール

- チェックシート:あらかじめ確認内容を記入したリスト

- グラフ:データを可視化し、傾向や変化、大小関係をわかりやすくする方法

- 管理図:折れ線グラフにLCL、UCL、CLを引き、データを時系列に配置することで、データの傾向を見る方法

【新QC7つ道具】

- 親和図法:原因と結果の因果関係を整理しやすくなり、重要な要因を探し出すために有効

- 関連図法:問題が複雑に絡み合い解決の糸口が見えない時に用いられる手法

- 系統図法:目的を達成するための最適な手法や方法をツリー状に並べる方法

- マトリックス図法:ふたつの要素を「列」と「行」に分け、対応関係を明確にする手法

- アローダイアグラム:問題を解決するための作業が複雑に絡み合っている場合に用いられる手法

- PDPC法:問題が起こる事象と、起こった時に行う対処法を検討しながら、全体の流れを可視化

- マトリックスデータ解析法:2つ以上から成る主成分をまとめて分析する手法

次回は、製造業で行われる監査の種類や方法、進め方などについて解説します。

(アイアール技術者教育研究所 Y・S)