電子機器の防水トラブルを防ぐ!ガスケット設計とOリング選定のポイントを徹底解説

電子機器の防水設計において、水分の侵入を防ぐ「シール技術」は不可欠です。中でも、ガスケット、パッキン、そしてOリングは、その中核をなす部品であり、適切な選定と設計が製品の信頼性を大きく左右します。

本記事では、これらの止水部品の選び方、設計のポイント、さらには具体的な使用例や注意点について、防水技術のスペシャリストの視点から詳しく解説します。

目次

1.ガスケットとパッキン:静止部と運動部の密封技術

防水性を付与する技術は、JIS B0116に定義される「シール技術」に分類されます。

これは主に「パッキン(運動部分の密封シール)」と「ガスケット(静止部分の密封シール)」に大別されます。パッキンには回転軸シールや往復シールがあり、ガスケットには非金属ガスケットと金属ガスケットがあります。

電子機器の防水設計においては、これらのシール技術を適切に組み合わせることが重要です。

2.ガスケット防水設計のポイント

電子機器の筐体における防水設計の最も基本的な方法は、ガスケットを用いたシールです。これは、ケースとケースの隙間を埋めることで水の侵入を防ぎます。

設計のポイントとしては、以下の要素が挙げられます。

(1)圧縮率/量(つぶし率/量)と伸張率の最適化、充填率への配慮

ガスケットは、適切な圧縮率(つぶし率)で密封性を確保することが重要です。圧縮率が高すぎると、ガスケットが破損したり、筐体が歪んだりする可能性があります。一方、低すぎると、十分なシール性が得られず、水の侵入を許してしまう恐れがあります。伸張率は、ガスケットが破損しない範囲で変形できる能力を示し、特に組み立て時のOリングの伸びなどに影響します。

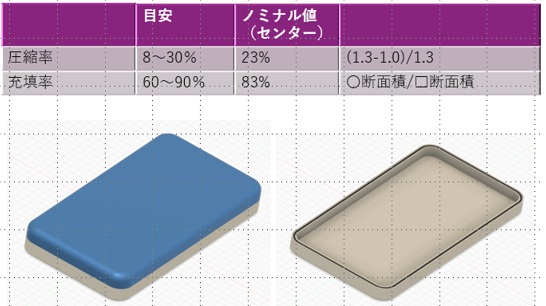

具体的な目安としては、ガスケットの圧縮率は8%から30%の範囲が推奨されており、目標とするノミナル値は20%前後とされています。また、充填率(Oリングの断面積と溝の断面積の比率)は、60%から90%の範囲が推奨され、目標のノミナル値は75%とされています。ただし、これらはあくまで一般的な目安であり、実際の製品の要求性能や使用環境に合わせて、シミュレーション(CAE)などを用いて最適な値を導き出すとともに、試作評価による妥当性検証を行うことが不可欠です。

[※関連記事:CAEとは何か?製品開発でのメリットと課題、上手な活用法を専門家が徹底解説! ]

(2)公差(バラツキ)の考慮

製造上の公差によって、ガスケットの圧縮量や密着性が変動する可能性があるため、これを許容できる設計が求められます。公差設計は、製品の量産性やコストにも直結するため、非常に重要な要素です。部品寸法のバラつきが、シール性能に大きく影響を及ぼす場合があります。特に、公差が積み重なることで隙間が広がり、水漏れが発生するケースも報告されています。

(3)受け強度と隙間の確認

ガスケットが嵌合する部分の筐体側の受け強度が不足していると、水の圧力によってガスケットが押し広げられ、隙間が生じてしまう可能性があります。また、ガスケットの反発力が筐体を押し広げてしまうことによる外観不良や隙間の発生も考慮する必要があります。

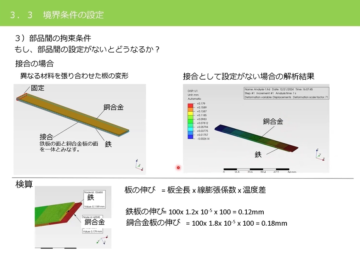

CAEを活用して、筐体の変形や応力分布を予測し、適切な補強や締結箇所の追加などを検討することで、これらの問題を未然に防ぐことができます。

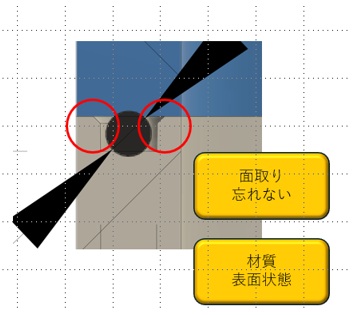

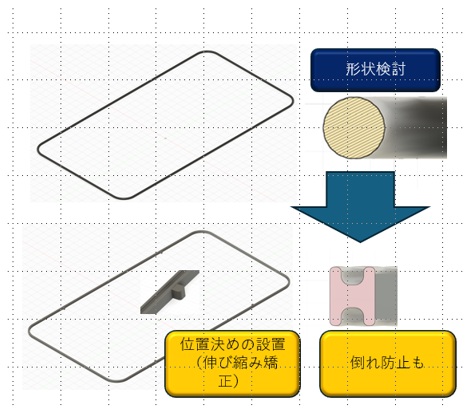

(4)倒れと組立性の確保

ガスケットが組み立て時に倒れたり、ねじれたりしないような構造にすることは、確実なシール性を確保するために非常に重要です。特に、Oリングを溝に這わせるような設計の場合、伸張率に注意が必要であり、Oリングが伸びた分だけ線径が細くなることも考慮しなければなりません。面取りや位置決めの設置(伸び縮み矯正)、倒れ防止機構などを設けることで、組立性を向上させ、不良の発生を抑制できます。

(5)摩擦の管理

特に摺動部や嵌合部に近い箇所では、摩擦によるガスケットの摩耗や損傷を防ぐための配慮が必要です。

低摩擦材料の選定や、表面コーティング、潤滑剤の塗布などが有効な対策となります。

(6)止水面処理と連続した止水ルートの形成

ガスケットの貼り付け面となる止水面は、表面粗さや平滑性、平坦性(ヒケ含む)が非常に重要です。

一般的な指標としては、圧力変動がある場合は接触面でRa=0.8(Rz=3.2)、溝側面でRa=1.6(Rz=6.3)、圧力変動がない場合は接触面でRa=1.6(Rz=6.3)、溝側面でRa=3.2(Rz=12.5)が挙げられます。

また、止水ルートは可能な限り連続した形状に設計することが望ましいです。基本的には平面(2D)で設計されますが、起伏のある2.5D形状も挑戦の余地があります。

しかし、3D曲面での止水は非常に難易度が高く、注意が必要です。特に、筐体が複数に分割される場合、その境界をいかに連続的に防水するかが鍵となります。起伏部においては、ガスケットの潰し応力が分散するため、ガスケットの高さ調整やシール材の塗布なども検討されます。

(7)筐体剛性と締結バランスの重要性

防水筐体の設計において、筐体の剛性と締結のバランスは非常に重要です。密閉された筐体は、外部からの圧力や内部の空気圧変動に対して変形しやすいため、適切な剛性を確保する必要があります。

また、ネジやツメによる締結箇所は、筐体全体の歪みを抑制し、止水部品への均一な圧力を維持するために不可欠です。特に四隅の締結は重要であり、中央部の締結も、設計によっては必須となります。強度のムラ(バラツキ)があると、その部分が弱点となり、水の浸入を許す可能性があるため、注意が必要です。

3.ガスケットやOリングに用いるゴム材料の種類と特徴

ガスケットやOリングに使用されるゴム材料は多種多様であり、それぞれの特性を理解し、製品の用途や使用環境に合わせて最適な材質を選定することが重要です。

主要なゴム材料の特性と用途は以下の通りです。

|

|

略称 |

特徴 |

| ニトリルゴム | NBR | 耐油性、耐摩耗性、耐老化性に優れ、比較的安価で広く流通しています。 |

| 水素化ニトリルゴム | HNBR | NBRの耐熱性・耐候性を向上させたものです。 |

| フッ素ゴム | FKM | 高い耐熱性と耐薬品性を持ち、万能なゴムとされますが、コストは高めです。 |

| シリコーンゴム | VMQ | 高い耐熱性と耐寒性を持ち、自動車業界で広く使われています。 |

| エチレンプロピレンゴム | EPDM | 耐老化性、耐オゾン性、耐候性、耐薬品性、耐摩耗性に優れています。 |

| クロロプレンゴム | CR | 耐候性、耐オゾン性、耐熱性、耐薬品性など、平均的な性質を持ちます。 |

| アクリルゴム | ACM | 高温における耐油性が良好です。 |

| ブチルゴム | IIR | 耐候性、耐オゾン性、耐ガス透過性に優れ、極性溶剤に耐性があります。 |

| ウレタンゴム | U | 力学的な強度が特に優れています。 |

| クロロスルフォン化ポリエチレン | CSM | 耐老化性、耐オゾン性、耐候性、耐薬品性、耐摩耗性が良好です。 |

| エピクロルヒドリンゴム | CO, ECO | 高温における耐油性、耐ガス透過性、耐老化性が良好です。 |

| 天然ゴム | NR | 耐摩耗性など機械的強度が大きく、最もゴムらしい弾性を持つ材料です。 |

| ふっ素樹脂 | PTFE | 耐熱、耐薬品性に最高に優れますが、樹脂であるため弾性はありません。 |

ゴム硬度はデュロメーターA(ショアA)で測定され、一般的には40から70の範囲が選定されます。

低硬度のゴムは反発力が低く圧縮しやすいため、防水性向上に寄与します。

一方、高硬度のゴムは形状保持性に優れ、組立性や成形性に有利です。

圧縮荷重(応力)とヤング率(引張)は異なる特性であるため、それぞれのデータを確認し、シミュレーション(CAE)で妥当性を評価することが推奨されます。

4.Oリングと防水リングの説明、選定のポイント

Oリングは、最もポピュラーなシール部品の一つであり、そのサイズや規格は多種多様です。

Oリングの設計には、以下の要素を考慮する必要があります。

(1)Oリングの設計基準値

Oリングの密封性能を確保するためには、以下の設計基準値を適切に設定することが重要です。

- 潰し率: Oリングが溝に装着された際に圧縮される割合です。一般的には8%から30%が推奨されますが、摺動など性能によって最適な狙い値を設定します。

- 伸長率: Oリングを溝に装着する際に、その内径がどれだけ伸びるかを示す割合です。シリコーンゴムやニトリルゴムのような柔軟な材料では20%から30%、フッ素ゴムのような硬めの材料では5%から15%が目安とされます。組付け時にOリングが伸びすぎると、線径が細くなったり、ねじれや噛み込みの原因となったりするため、注意が必要です。

- 充填率: Oリングの断面積が溝の断面積に対して占める割合です。一般的には60%から90%が推奨され、目標のノミナル値は75%とされています。充填率が低すぎるとシール不足、高すぎると組立困難や異常圧縮による破損につながる可能性があります。

これらの数値はあくまで目安であり、実際の使用環境下で妥当性検証を行うことが不可欠です。

(2)その他のOリング特性の確認

- 圧縮永久歪み: 長期間圧縮された状態でのOリングの変形量を示す指標であり、これが大きいとシール性が低下し、寿命が短くなります。

- 耐熱性、耐寒性: 使用環境の温度範囲に対し、Oリングの材質が性能を維持できるかを確認します。

- 耐候性、耐オゾン性、耐薬品性: 紫外線、オゾン、特定の化学物質にさらされる環境下での使用を考慮し、適切な耐性を持つ材質を選定します。

- 摩擦: 特に摺動部では、Oリングと相手材との摩擦係数も重要です。低摩擦材料の選定や、表面コーティング、潤滑剤の塗布などが有効です。

(3)Oリングの種類と特徴

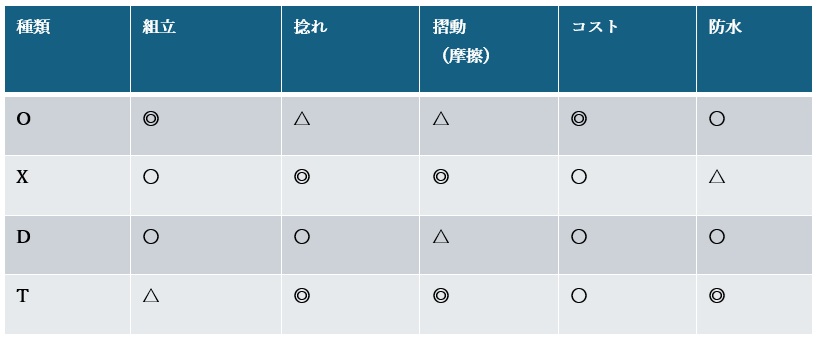

Oリングには、断面形状によって様々な種類があり、それぞれ異なる特性を持ちます。

- Oリング(円形断面): 最も一般的な円形断面のOリングで、幅広い用途に使用されます。組立性とコスト面で優位性がありますが、ねじれや摺動には注意が必要です。

- Xリング(クワッドリング): 山(リップ)が複数あるため接触面積を分散でき、摺動部品に適しています。ねじれにくいという利点もあります。

- Dリング: 設置後に安定感があり、特定方向からの圧力に対して有利です。

- Tリング: 低摩擦で防水性を確保できるため、回転・スライド機構のシールに適しています。

他にも、Uリング、Yリング、Vリングなど、多様な形状が存在し、用途に応じて最適なものが選択されます。

(4)Oリングの材質選定

Oリングの材質は、前述の「3. ゴム材料の種類と特徴」で詳述した通り、製品の用途や使用環境、特に耐油性、耐熱性、耐薬品性、耐寒性、耐水性、耐オゾン性、耐摩耗性などを考慮して慎重に選定する必要があります。

5.防水設計における課題と対策の事例

実際の防水設計では、様々な不具合が発生する可能性があります。

ここでは、代表的な不具合とその対策事例を紹介します。

(1)キャップのエアリークNG事例

コネクタキャップの片寄りによるエアリークは、設計公差、部品寸法のバラつき、および組立作業方法が複合的に影響して発生する可能性があります。

《原因分析》

- 設計公差と部品寸法: コネクタキャップが長手方向に対して短い設計になっている場合、わずかな公差のばらつきで片寄りが発生しやすくなります。特に、従来の製品よりもL/D比(長さ/直径)が大きい場合、自己センタリングが働きにくくなり、片寄りが発生しやすくなります。

- 摩擦力と圧縮力: キャップのシール部にかかる圧縮力よりも、挿入時の摩擦力が大きい場合、キャップが片寄った状態で固定されてしまいます。

- 組立作業: キャップの取り付け時に、意図せずキャップを擦り上げるような作業を行うと、片寄りを助長する可能性があります。

(2)Oリング防水の不具合事例

Oリングのねじれや噛み込みも、防水不良の主要な原因となります。

《原因分析》

- 設計配慮不足: Oリングの溝寸法やOリング自体の伸長率が適切でない場合、Oリングが溝の中でねじれたり、ダボついたりしやすくなります。特に伸長率が0%に近い設計の場合、ねじれやすい傾向があります。

- 組立時の問題: Oリングの取り付け時に、作業者の不注意や作業指示の曖昧さによって、Oリングがねじれたまま組み込まれることがあります。

《対策》

- Oリングの設計値変更: Oリングの伸長率を適正化(推奨値:10〜25%)し、ねじれにくい設計に変更します。

- 組立作業の改善: Oリングの取り付け作業手順を明確化し、作業者への注意喚起を徹底します。可能であれば、Oリングのねじれがないかダブルチェックを行う工程を設けます。

(3)シートガスケットにおける注意点

シートガスケットはコスト面で優位性がありますが、材質選定や潰し方に注意が必要です。

- 材質選定: ゴムシートの場合、硬度、構成、組立時のコシなどを考慮します。クッション材の場合、硬度、構成、発泡状態、組立時の設置性などが重要です。

- フィルム付きシートの特性: フィルムベース付きのシートガスケットは、コシがあり設置しやすいというメリットがありますが、フィルム側は潰れないため、潰し方に注意が必要です。

- 潰し方と浸水経路: 打ち抜きカットされたシートガスケットは、切断面からの浸水経路に注意が必要です。適切な潰し方を検討し、水の浸入を防ぎます。

6.まとめ

電子機器の防水設計は、単に防水規格をクリアするだけでなく、製品のライフサイクル全体を考慮した多角的な視点が必要です。ガスケット、パッキン、Oリングなどの止水部品の特性を理解し、筐体設計、組立工程、そして品質管理までを一貫して最適化することで、信頼性の高い防水製品を実現できます。

特に、以下の点に留意することが成功への鍵となります。

- 防水規格の理解: IPコードだけでなく、ISO、JIS、MIL規格など、関連する規格を深く理解し、製品のコンセプトに合致した目標を設定します。また、「お風呂防水」など、実際の使用環境を想定した社内規格やストレッチ評価を行うことが重要です。

- フロントローディング: CAE(Computer Aided Engineering)などのシミュレーション技術を積極的に活用し、開発の初期段階で問題点を洗い出す「フロントローディング」を推進します。これにより、試作回数の削減、開発期間の短縮、コスト削減、品質向上を実現します。

- 設計基準の策定とナレッジ化: 個人の経験に依存せず、根拠に基づいた設計基準を策定し、組織全体でナレッジを共有する仕組みを構築します。これにより、設計ミスを撲滅し、安定した品質を維持することが可能になります。

- 組立作業の確認: 設計意図が製造現場で正しく反映されているか、組立作業の頻繁な確認と改善を通じて、不具合の発生を未然に防ぎます。

本記事が、防水設計における技術的検討の質を高める一助となり、より高い品質を実現するきっかけになれば幸いです。さらに高度な実務知識を体系的かつ効率的に身につけたい方は、防水設計に関する技術セミナーへの参加もぜひご検討ください。

《この記事の執筆者》

《この記事の執筆者》

鈴木崇司 講師

神上コーポレーション株式会社 代表取締役

長年の経験から培われた「構造×材料」の複合知見、技術コンサルティング能力、

DX推進による効率化を強みとし、防水設計・開発を強力に支援。

防水に関するあらゆる課題に対し、最適なソリューションを提供。

(※神上コーポレーションのWEBサイトはこちら)