なぜ静電気事故が再発するか? 知っておくべき静電気対策

冬は静電気が特に気になる季節です。

この静電気に今、最も気を使っているのは化学業界の皆様なのではないでしょうか。

今回のコラムは、当研究所でも講師をされている技術士・鈴木孝先生による静電気事故防止のヒントです。

改善したと思ってもまた繰り返す危険性の高い静電気事故。

それを組織としてどう防止したらよいのかを考えてみましょう!

静電気事故防止の基本

- 接地・ボンディング

- 浮遊導体・不導体の排除

- 不導体の静電気対策

- 作業者の帯電防止・接地

- 爆発性雰囲気の防止

- 安全管理

これが静電気事故防止の基本であり全てである。

一方、化学工場の事故の大半は静電気爆発・静電気着火によるものであり、各社上記に沿った静電気事故防止細則を定め、対策を行っているのにもかかわらず毎年同様の事故が発生している。

これはどういうことであろうか。

組織の無知識に誘導される個人の無知識

ある企業の協力を得て過去に起こった静電気事故の解析をさせてもらった。この企業は過去5年で大事故には至らない程度の静電気事故を5回経験している。

この解析の目的は、集団と個人の負の特性、言い換えれば、ある従業員が現場で事故を起こしてしまった場合、そこに組織的要因はなかったか、細則はなぜ機能しなかったかの関連性を多面的に調査することである。

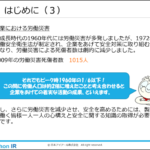

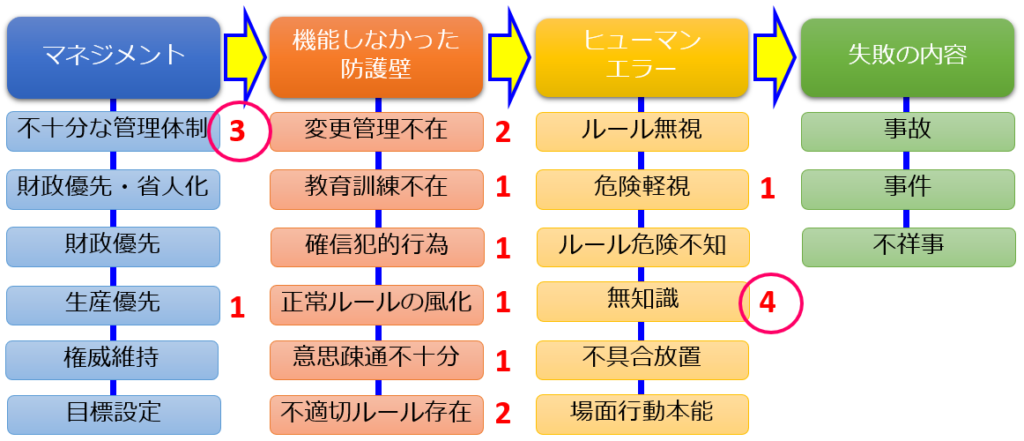

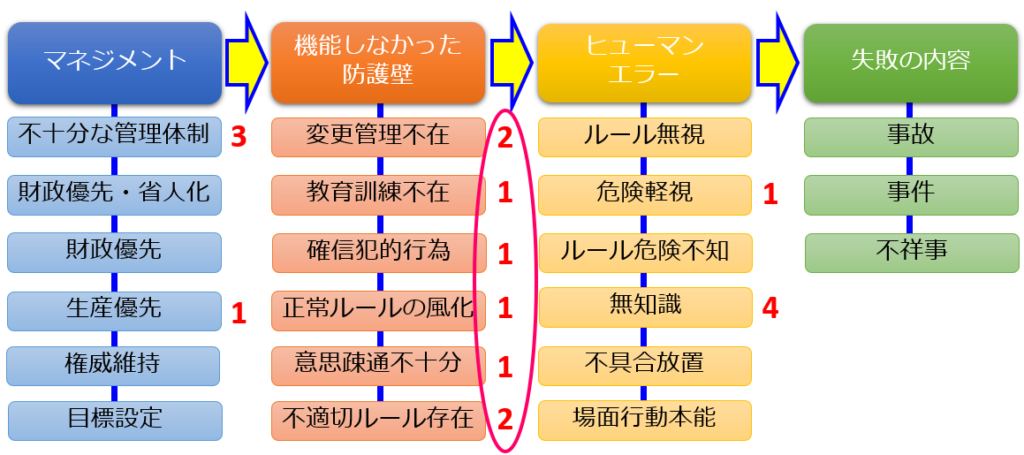

この解析には事故の要因を、マネジメントは適切であったか?機能しなかった防護壁の理由は何であったか?ヒューマンエラーの理由はなんであったか?の3つに分類し、さらに各要因を6つずつ下表のように全18項目に分類した。

例えば固液分離操作で製品をリンス溶剤で洗浄するという単位操作があり、作業員はPE製のバケツに非導電性の溶剤を小分けし、固液分離装置に注ぎ入れたときに火災が起こったというケースがあったとする。

なぜ作業員はその行動を取ったか、行為は適正であったか、バケツは適正であったか、管理方法は適切であったか、ルールはあったか、管理体制は十分であったか、納期優先などなにかしら従業員を焦らせるような組織的要因はなかったかなど18項目にチェックを入れ、その集計をし、そこから関連性をみるというものである。

話を聞いてみると、この企業は少量多品種の生産を得意とし、次に製造する製品にあわせて製造装置を組み合わせるスタイルを採用しており、そのセットの選択は担当者にある程度自由な裁量権があったようである。

当然簡単に準備ができて、一定の成果を出せ、効率よく回転させることができるためには製造装置のセットは安全サイドより効率サイドへ重点が置かれ、また組織は、回転良く製造を行える当従業員を高評価していた。

一方当時、従業員はメイン装置をアースするくらいの知識しかなかったようである。

このような具合に数回の事故の要因を集計してみると次のような結果が得られた。

如何であろうか。マネジメントの項の【不十分な管理体制】とヒューマンエラーの項の【無知識】に相関がありそうである。

個人の無知識は組織の無知識から誘導されていると言えないだろうか。

多くの場合、一般の従業員が組織を牽引することはなく、つまり一般の従業員は組織以上に成長することは難しい。よって事故を起こしてしまったのは一般の従業員であろうが、その原因は組織にあるのである。

事故を未然に防ぐには、まず組織が静電気に対する正しい知識を理解している必要がある。

次に、正しい教育を行うことで、正しい知識は一般の従業員に浸透する。

さらに、一般従業員は現場で正しい知識に基づいた正しい対策を行うので、事故のリスクは低減されるのである。

機能しない防護壁

この結果にはもう一つ特徴がある。それは機能しなかった防護壁の項の要因は万遍なく均一にチェックがされていることである。

防護壁は存在しても意外に機能しないと言うべきだろうか。

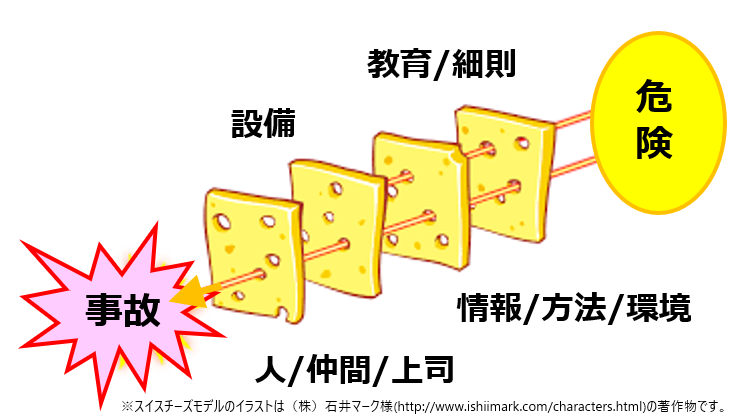

イギリスの心理学者リーズンが提唱した安全管理に関する考え方でスイスチーズモデルというものがある。

事故の未然防止のためには形の違う複数の対策を多層的に構築することが重要であり、一方、何か対策をしたとしても、その対策がすり抜けられてしまえば危険な状態になると言うことである。

しかし、今回の解析では、この防御壁は意外に弱く、もろいものであることがわかった。せっかくの細則、ハード対策も機能しないのでは意味がない。

防護壁を劣化されるのも、防護壁の穴を大きくさせてしまうのも、人であろう。

上述のように人は組織環境で如何様にも誘導されるので、防護壁を劣化させている原因、防護壁の穴を大きくさせてしまっているのは、やはり組織に原因があると言えよう。

事故の経験のない組織

その行為が事故につながるかどうかのリスクの見積もりができるかどうかは従業員のセンスに依存する場合も多い。ここで言うセンスとは経験値と言っても良い。

現場に静電気事故を起こした、あるいはその悲惨な後処理現場を目の当たりにした従業員はどれくらいいるだろうか。

実際経験が浅ければ正しい知識があったとしても機能発揮できない場合もある。

正しい知識、正しい組織であったとしても、事故の経験のない管理者に正しいリスクの見積もりを求めても酷というものである。

事故の経験をしていない者は未熟なものであるとか、正しい対策ができるはずはないといっているわけではないので誤解のないように解釈して頂きたい。

静電気事故は過去のこととする風潮がある。

多くの事故を経験した世代、事故の反省から真剣に細則を作った世代は現在現場に少ないと思われる。

事故を経験した世代、細則を作った世代の思いを継承すべく、若い技術者は再度静電気について学ぶべきと考える。