【品質保証塾・入門編】品質保証と品質管理の違いは?扱うツールや手法、考え方、役割について解説

品質保証と似た業務に『品質管理』という仕事もあります。組織によっては、互いが同じ部門として扱われていたり、逆に完全に部署が分かれ分業している組織も存在します。

皆さんは『品質保証』と『品質管理』の違いを正しく述べられますか?

なんとなく、品質保証は本社寄り/品質管理は現場寄りというイメージであったり、品質保証は全体/品質管理は詳細というイメージがあるのではないでしょうか。

今回は混同しがちな『品質保証』と『品質管理』の違いについて解説していきたいと思います。

目次

1.品質保証(Quality Assurance)とは?

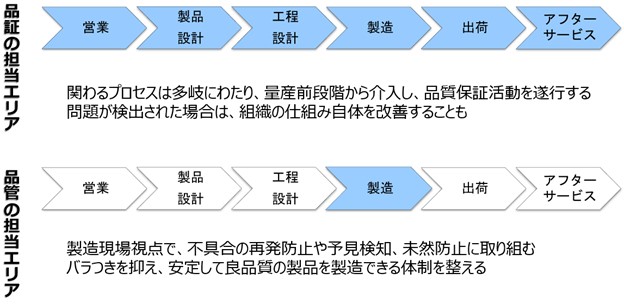

品質保証(Quality Assurance)は、組織のサービスや製品が品質を満たしているのか判断したり、納入後もお客様からのクレーム対応や監査対応などを通して品質向上を図り、顧客満足度を上げていく体系的な活動になります。そのため関わるプロセスは[商売受注活動→製品設計→工程設計→製造→出荷→アフターサービス]と多岐にわたるケースが多いです。

具体的には、開発段階から介入し、品質保証体制に準じた活動が行われているのか監視を行ったり、量産立ち上げ支援や顧客監査対応、量産後もクレーム対応や変更管理などを行います。その際には、保証の根拠となるデータや数値の確認と精査や、顧客報告を通して品質を向上させる活動を行います。時には、社内プロセスに不備があった場合は、プロセス自体を改善する活動を行います。

そのため、品質保証はプロセス全体にわたって『どう品質を保証するのか』検討を行い、その検討結果に基づき監視をして、より良いプロセスへと改善を行うことで、製品自体の品質を向上させたり、顧客の満足度を向上させることが主な業務となります。

2.品質管理(Quality Control)とは?

品質管理(Quality Control)は、製品の製造時に不具合を作りこまないように、決められた手順に従っているのか監視を行ったり、日々のデータを管理して不具合の予兆がないのか確認を行ったりすることが主な仕事です。そのため、現場寄りの仕事であることが多く、品質管理は工場で働いているケースが多いのではないでしょうか。

製造工程における品質対応を行うのが仕事となりますので、設計通りの製品づくりができているのか、バラツキは抑えられて製造されているのか、5S(整理・整頓・清掃・清潔・しつけ)は徹底されているのか現場目線で管理を行います。

その他にも、顧客による工場監査が行われる場合は、工場視点で顧客へ回答を行ったり、問題点が検出された場合は、案件がクローズするまでトラッキングを行ったり、関係部門と調整しながら進めたりします。

3.品質保証と品質管理の違いとは?

前述の通り、品質管理は『現場』の品質を管理することが主な仕事であり、品質保証は『設計中の製品・製造中の製品・できあがった製品』の品質を保証することが主な仕事です。

品質保証は『顧客視点』の活動で、品質管理は『作り手視点』の活動であるといえるでしょう。

品質保証は組織全体のプロセスにわたり品質保証活動を進めるため、関わる部門も多岐にわたりますが、品質管理は製造過程の活動が中心となります。品質保証は全体のプロセスを網羅して、組織としての品質保証を検討しているのに対し、品質管理は、品質保証プロセスの一環を担い、全体の品質保証活動の一部を支えている形です。

また、品質保証の責任範囲は開発から量産後までに対し、品質管理は出荷時点の品質に責任を負うケースが大半です。責任範囲の広さにも大きな違いがあるのです。

『品質保証』『品質管理』共によく似た名前であるため、互いが混同してまっている組織も多いですが、両者には大きな違いがあるのです。

4.品質保証の動向・変化

従来の品質保証は、現場のものづくりが中心となり活動をしていました。不具合品は現場でつくられ、現場から流出してしまうためです。しかし、今日の品質保証活動はフロントローディング(前工程で負荷をかけ、今まで後工程で行っていたものを初期段階で行うこと)が盛んに取り組まれています。

即ち、下流中心から上流へシフトしてきています。

実際に製品/工程設計が終わった段階で大きな変更を加えることは難しく、量産後に大きな問題が発生すると、対処することに時間もコストも要してしまう問題がありました。また、多くの設計不具合は、設計段階で潜在的な問題点を見つけ出すことができずに、後工程で顕在化してしまうケースが大半です。

量産後の(現場の)品質保証活動には限界があるのです。

このような背景から、品質保証の活動は、設計開発などのより早い段階から行われるコンセプトに移行しているのです。開発プロジェクトを品質観点で判断したり、DRに参加して品質観点での指摘をするのはもちろん、開発が基準や標準通りに行われているのか監視を行ったりします。

このような活動を通して、より早い段階から品質不具合の撲滅に取り組むようになってきた企業が増えてきています。

5.品質管理で必要なスキル

品質管理は『作り手視点』の活動でした。

品質管理で必要・重宝されるスキルや知識をご紹介したいと思います。

QC七つ道具

QC七つ道具とは、品質管理を行う際に用いられる手法の一つで、数値や定量的に分析するための品質管理ツールになります。問題を可視化したり、傾向を分析したりするために使用し、事実ベースで問題を分析することができるツールです。

名前の通り、7つの道具(分析ツール)が存在することから『QC七つ道具』と呼ばれます。

QC七つ道具は以下になります。

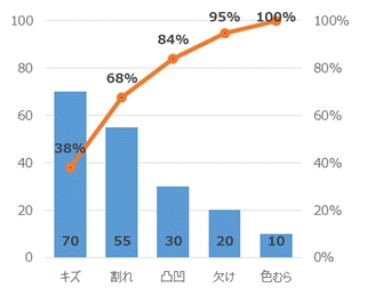

- パレート図: 問題の優先順位を可視化し、効率的に改善ができます。

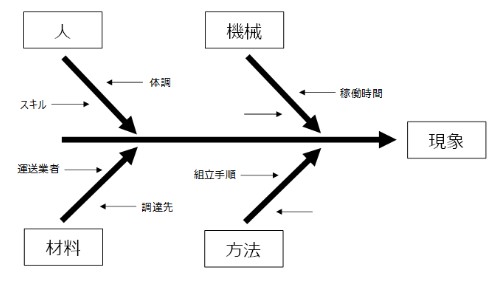

- 特性要因図: 4Mの観点で現象が発生した要因を絞り込んで分析します。

- グラフ: データを可視化することで、数値の比較や変化を把握します。

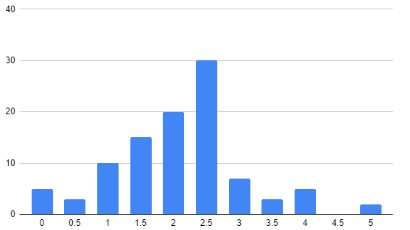

- ヒストグラム: 可視化することで、データの分布や最大値、ばらつきを把握しやすくします。

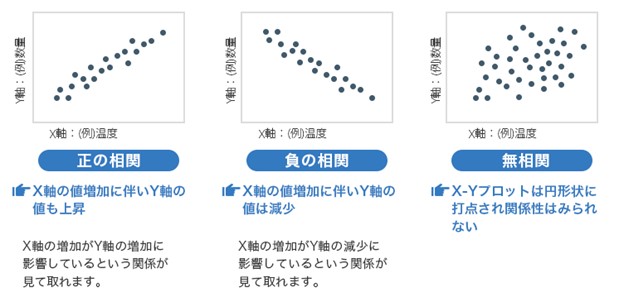

- 散布図: 要因とその結果の相関関係を可視化でき、傾向を把握しやすくします。

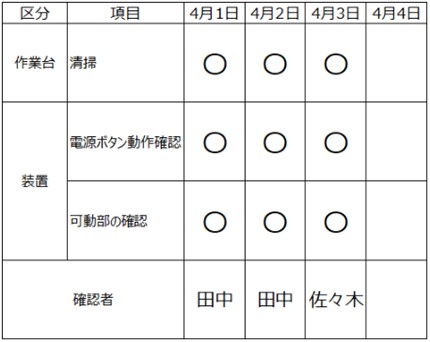

- チェックシート: 決められた項目にデータを記入する表です。抜け・漏れの防止になります。

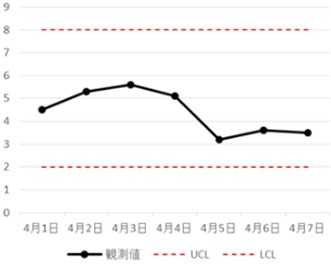

- 管理図: 工程の状態を可視化することで、安定した状態を保ち、品質を確保します。

それぞれを簡単に説明していきます。

パレート図

問題の数量や種別がグラフ化されます。

(以下は不具合事象別で不具合全数の占有率を表したパレート図)

特性要因図

見た目の形からFishbone Diagram(魚の骨図)やIshikawa Diagram(石川氏が考案したため)とも呼ばれます。

事象に対して4M(Man(人)、Machine(機械)、Material(材料)、Method(方法)を表す用語)の観点から要因を分析するためのツールです。

グラフ

その名の通り様々なグラフを指します。事例としては以下のようなものが挙げられます。

- 折れ線グラフ(変動を見る)

- 棒グラフ(数量を見る)

- 円グラフ(比率を見る)

- 帯グラフ(比率を見る)

- レーダーチャート(バランスを見る)

ヒストグラム

データの分布や最大値、ばらつきを見ます。

散布図

二つの要因に関係性があるのかを見ます。

[※「ISOプロ」より画像引用( https://activation-service.jp/iso/terms/1956 )]

チェックシート

抜け漏れ、忘れなどを防止します。

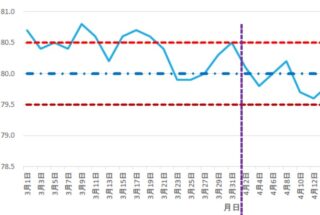

管理図

工程などの状態を時系列で可視化し、異常の検知などに活かします。

品質管理検定(QC検定)について

品質管理検定(QC検定)は、品質管理に関する知識をどの程度持っているかを測るための試験です。

2005年に第一回試験が開催され、年々受験生は増加傾向。難易度も上がってきています。

6.品質保証と品質管理は密な連携が必要

いかがでしたでしょうか。品質保証・品質管理、互いにとても似た名前ですが役割は異なるのです。品質保証は全体的な活動で、品質管理は現場よりの活動でした。

『顧客視点』と『作り手視点』で異なる視点を持つ部門だからこそ、互いに連携を深めながら品質向上を目指すことでより良い成果が生まれるのです。

「本社勤務だから関係ない」「工場勤務だから関係ない」ではなく、互いに持っている知識や知見を活かし協力しながら、組織の品質を上げていくことが重要です。

7.まとめ

今回のまとめです。

品質保証・品質管理と似た名前ですが、しっかりと役割が異なることがわかっていただけたと思います。

共に違う視点を持っているからこそ、協力しあい組織の品質向上を目指すのが理想です。

- 品質保証は組織全体にわたって活動を行い『顧客視点』で品質向上に取り組む

- 品質管理は工場でのものづくり中心で活動を行い『作り手視点』で品質向上に取り組む

- 品質保証は下流から上流へと活動の範囲を移している

- 品質管理は『QC七つ道具』や『QC検定』などの知識を活かし改善に取り組む

- 品質保証・品質管理で互いに視点が違うからこそ協力により相乗効果を得ることができる

次回からは、品質保証塾「中級編」となります。ご興味のある方は引き続きご覧ください。

(アイアール技術者教育研究所 Y・S)