【機械設計マスターへの道】「穴加工」の設計上の注意点

前回のコラムでは、「加工しやすさを考えた設計」について記載しました。

今回も続きとして、「穴加工」を対象とした設計上の注意点をご紹介します。

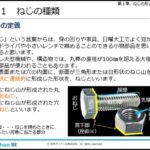

1.斜め穴に注意

金属材料にキリ穴をあけるためには、ボール盤にワークを取付けてドリルで穴加工します。

加工面が斜めでドリルに対して直角でない場合、ドリル先端が滑ってうまくキリ穴加工することができません。

方法としては下図に示すように、捨て座を設けるか、座グリ加工を行って垂直な面を出すようにするか、いずれかを選択します。加工者と相談してどちらの方法を取るか決めるのが良いでしょう。

なおワークを動かして加工面をドリルに対して直角に向けるのは、ワークが不安定となるので現実的でありません。

図のようにチャックの反対側からバイトを送っていくので、外形切削のときは径の小さい方を右側に、内径加工(中グリといいます)の場合は、径の大きい方を右にして図面を作成するようにします。

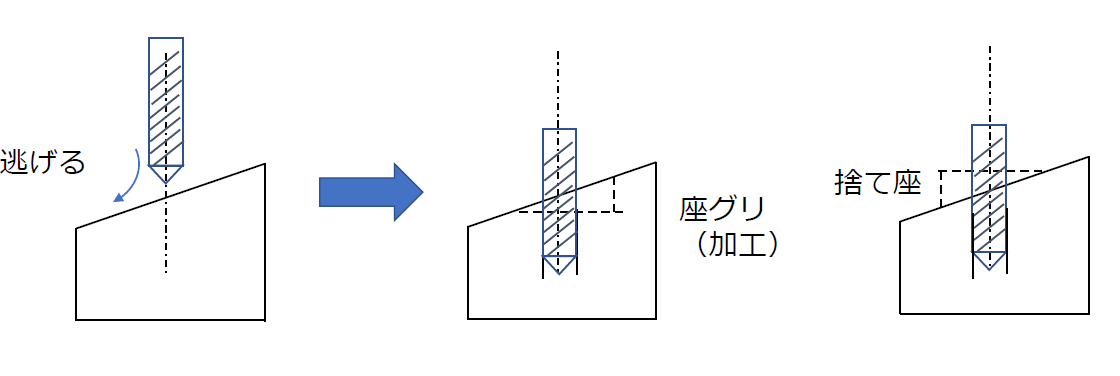

2.キリ穴の貫通と止り

キリ穴加工には貫通穴と、貫通しない穴(止り穴)とがあります。

貫通穴の方が加工しやすく、また止り穴の場合は切りくずを適切に排出しないとドリルが破損する恐れもあるので、特に理由がない限りは貫通穴とします。

止り穴とするのは・・?

- 内部に液体やガスが存在して貫通すると漏れる場合

- キリ穴出口が斜めあるいは曲面である場合

(出口がキリに対して直角でない場合も、キリは抵抗の少ない=薄肉の方へ曲がって逃げるので、

折れやすくなります)

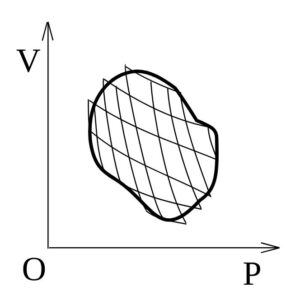

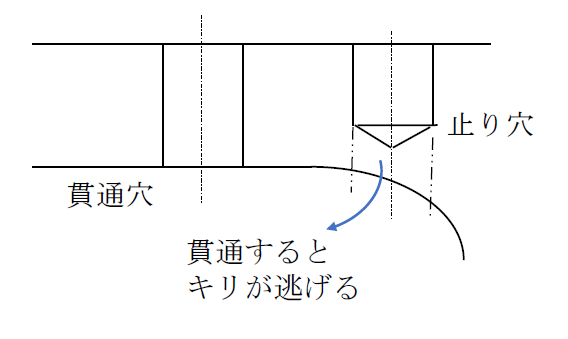

3.累積誤差に注意

例えば、長い板状の部材に直線状にM10ネジ穴が並び、上蓋にはΦ12のボルト穴を加工してボルト接合する場合を考えます。

ネジ穴の中心とボルト穴の中心が(12-10)/2=1mm以上ずれると、ボルトがネジ穴に入らなくなります。

寸法には、公差を指示していないのでJIS B0405に規定される普通寸法許容差の中級が適用されます。

基準寸法が6を超え30以下の場合、中級寸法許容差は±0.2となります。

図の上の寸法表示方法を取った場合、ねじ穴すべての寸法にプラス側最大、ボルト穴すべての寸法にマイナス側最大の加工誤差が生ずると、3番目のネジ穴で累積誤差が1㎜を超えて(0.2×3+0.2×3=1.2)ボルトが入らなくなります。・・・加工が原因ではありません、設計不良です。

これに対して、図の下側のような累進寸法表示(基準面位置に〇を表示して、寸法線は基準面側には矢をつけず、加工する穴位置側にのみ矢をつけ、基準面位置から各穴までの長さを表示する)を行えば、すべてのネジ穴とボルト穴の位置が左端の基準面からの寸法で表示されますから、最大誤差はすべての穴に対していずれも0.4(0.2×2)となって、ボルトを各穴に問題なく入れることが可能になります。

ボルト穴を例にとりましたが、軸のような長物の場合の寸法表示についても基準となる面や点がある場合は、その基準形体からの寸法(累進寸法)表示を行うようにする必要があります。

上の寸法表示:累積誤差が生じる (誤)

下の寸法表示:累積誤差が生じない(正)

ということで今回は、穴加工を主対象として、加工のことを考慮した設計上の注意点を取り上げてみました。

前回も書きましたが、機械設計者は常に加工のことを念頭に置き、加工現場にも頻繁に足を運んで、加工作業者の声や意見を真摯に聞いて、設計に生かす姿勢が重要といえます。

次回は「組み立てやすさを考えた設計」についてご説明します。

(アイアール技術者教育研究所 S・Y)