【生産技術のツボ】鍛造の長所と製造上の注意点|鍛造で生じる不良の種類と対策

今回は、鍛造の長所と製造上の注意点について説明します。

目次

1.鍛造による強度アップ

加工方法と強度(鍛造/切削/鋳造)

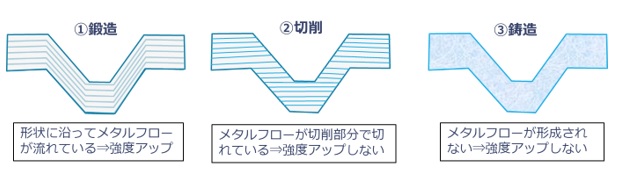

① 鍛造

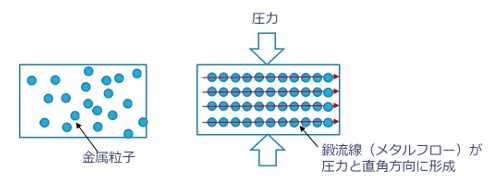

鍛造は、強い圧力を加えることで、金属の内部の結晶粒度が高くなり、金属粒子が木目のように整列した繊維状の組織のメタルフロー、つまり「鍛流線」が形成されます。

素材を上下方向に強い圧力を加え鍛造すると、それと直角な水平方向に鍛流線が形成されます。

また、鍛流線は肉眼又はルーベ(倍率10以下)で観察可能です。

鍛造では強い圧力を加えるので、金属内の空孔などの内部欠陥が消滅し、鍛流線の形成により機械的強度や靭性が改善されます。

② 切削

切削は、金属を削る除去加工法ですが、加工前後で素材の強度アップはありません。

素材に鍛流線があっても切断され、鍛造のように形状に沿った鍛流線の形成はできません。

例えば、同じ形状・素材からねじの製作を行う場合、鍛造(ねじ転造)のほうが切削より強度アップが見込まれます。

③ 鋳造

鋳造(ちゅうぞう)は、溶かして液状にした金属を型に流し込み、冷やし固めることにより目的の形状にする加工法です。

このため、鍛流線の発生がなく、強度的には内部に空洞が発生する欠陥しやすいため強度が低下する原因になります。そのため様々な対策が必要になります。

2.鍛造による効率化

鍛造により鍛流線が形成され強度が高められるため、薄肉化や中空構造が可能となります。

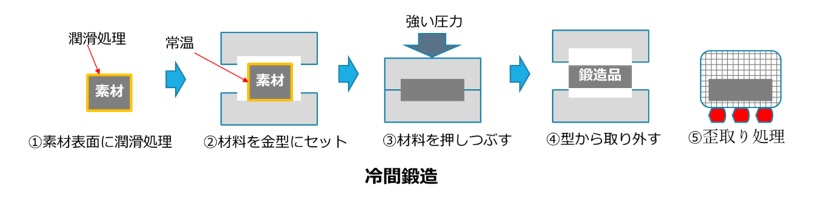

さらに、冷間鍛造の場合は、金属に熱をかけず常温で加工するため、冷却時に収縮し精度が悪化することがなく、寸法精度が優れています。厚さ部の寸法精度は±0.1~±0.25mm、内外径部では±0.02~±0.2の仕上がりも可能であり、切削などの仕上げ加工が不要または最小限に抑えることができます。

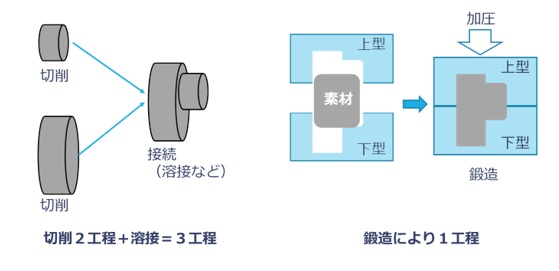

したがって、下図のように複数部品に分け切削加工し、溶接などによって部品を接続する方法に比べ、鍛造ではワンショット(一体加工)で効率よく作成することができます。

鍛造で一体加工することにより、形状に沿って鍛流線が形成されるため、切削+溶接の加工より強度アップにつながり、品質チェックも集約化できる長所もあります。

3.鍛造の製造上の注意点(不良と対策)

鍛造は、型などで金属を高い圧力で圧縮することで目的の形状に成形する技術です。

そのため、変形し材料内部に残留応力が残るなど、さまざまな不良の原因になることがあります。

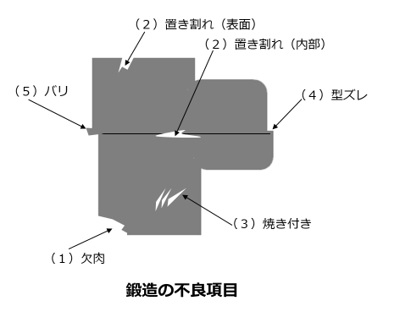

以下は製造上の注意点として、下図の不良と対策について説明いたします。

(1)欠肉

① 欠肉とは

「欠肉」は、鍛造の成形時に型の隅まで材料が届かず、欠けが発生する現象です。

この不良は、最も頻繁に発生する不良のひとつで、品質管理上最も注意すべき項目です。

欠肉が発生すると、後工程で切削加工が必要な場合に、肉厚が薄いため加工のための取り代が少なく、予定の寸法まで削っても、削り残しが出て鋳肌が露出しまう不良が発生します。このような不具合を「黒皮残り」と呼ばれ、製品機能の不良につながります。

② 欠肉への対策

主な欠肉の原因は、素材体積が不足していることです。素材の量が不足していないか検討が必要となります。

その他の原因としては、成形時の空気圧による場合もあります。つまり、上下の金型が締まり、圧力により素材の変形が進むと、金型で囲まれた空気は密閉されているため逃げ場所を失い、この空気圧が極めて高くなると、素材は変形不可能となり欠肉が発生するものです。

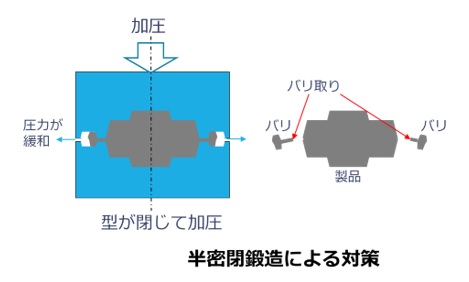

具体的な対策としては、「半密閉鍛造」という方法があります。型に隙間を持たせ、隙間にわざとバリをつくることで、製品となる金型の部分にすみずみまで金属材料を充填させる方法のことです。

全て密閉せずに材料をバリとして流出しながら、密閉構造にしないことより、過大な圧力を緩和させ、素材の体積不足も解消できます。但し、バリを後工程にて除去する工程が追加になります。

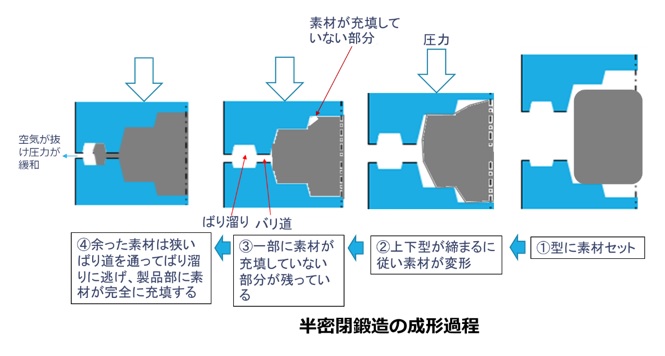

半密閉鍛造の成形過程を下図に示します。

- ① 上下型の間に素材をセット。

- ② 上下型が締まるに従い素材が変形し、型の隅々へと徐々に充填。

- ③ 更に、型が締まると一部に素材が充填していない部分が残っている。

- ④ 余った素材は狭いばり道を通ってバリ溜り部に逃げ、製品部に素材が完全に充填。

バリ道は素材のバリ溜りへの流出にブレーキをかけて材料の型への充満を促進する働きをし、バリ溜りより型内の空気が抜け圧力の著しい増大を防ぎます。

もう一つの欠肉の発生原因は、潤滑不足により材料の流れが悪くなることです。

その対策として、冷間鍛造の場合は、材料へのボンデ処理(リン酸塩皮膜化成)の条件見直しが必要です。

温間・熱間鍛造の場合は、金型への黒鉛系潤滑剤塗布のノズル角度などの条件の見直しが必要となります。

(2)置き割れ

① 置き割れとは

鍛造後に放置することにより割れが発生することから「置き割れ」と呼ばれています。

表面もしくは内部に割れが発生する場合があります。出荷後に割れを起点に破損の起点になる可能性があり、製品の出荷検査での確認が必要です。

表面の割れは外観検査で検出できますが、危険なのが内部に発生する割れです。そのため、定期的にカットし割れの有無を確認することが必要になります。

② 置き割れへの対策

特に冷間鍛造では、常温で成形するため変形抵抗が大きくなり硬度は高くなりますが、残留応力が残ります。

この残存応力により鍛造加工後、しばらく経ってから割れが発生することがあります。

冷間鍛造では、鍛造後に焼き鈍しにより加工硬化を解除する歪取り処理が必要です。

(3)焼き付き

① 焼き付きとは

鍛造では、型内での材料の変形抵抗が大きく、金型と材料が強く接触することによるすりキズのような不良「焼き付き」が発生することがあり、外観不良となります。

② 焼き付きへの対策

焼き付き不良の主な原因は、潤滑不足です。

冷間鍛造の場合は、材料へのボンデ処理(リン酸塩皮膜化成)の条件見直しが必要です。

温間・熱間鍛造の場合は金型への黒鉛系潤滑剤塗布のノズル角度などの条件の見直しが必要となります。

(4)型ズレ

① 型ズレとは

型割線上における製品の段差、食い違いの不良を「型ズレ」と呼び、外観不良になります。

② 型ズレへの対策

上下金型の取付位置がずれることによって生じる材料のズレが原因です。

このズレの原因は、単に金型セット時のズレのみではなく、金型の摩耗が原因で上下金型の取付位置がずれる場合もあります。

従って、鍛造加工前に上下金型にズレが発生していないか定期的なチェックが必要になります。

(5)バリ

① バリとは

前述した半密閉鍛造型の場合は、隙間にわざとバリをつくることで、金型のすみずみまで金属材料を充填させることができます。

これにより欠肉防止になりますが、バリの除去が必要になります。

バリは、金型の型割線に沿って発生する場合が多く、バリが残ると外観不良になります。

② バリへの対策

バリの削除が十分でないために発生しますので、バリ残りがないか確認が必要となります。

ということで今回は、鍛造の長所と製造上の注意点を解説しました。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)一般社団法人 日本鍛圧機械工業会 鍛造プレス専門部会「鍛造プレスとは<入門編>」

(表2)冷間・温間・熱間鍛造の比較 - 2)稲垣 佳也「鍛造工程設計における数値シミュレーションの活用」軽金属 70(2020.11)

- 3)東北大学 正橋直哉「第39回ものづくり基礎講座(2014年7月30日)」 資料より