繊維強化プラスチック(FRP)の成形法|オートクレーブ成形/RTM成形など

軽量化技術の要である繊維強化プラスチックの成形法について、メリット・デメリットを中心に説明します。

1.FRPの成形性と力学特性の関係

繊維強化プラスチック(FRP: Fiber Reinforced Plastics)は、成形することにより繊維に樹脂をしみ込ませ、しっかり支え固定します。繊維だけでは、布のように曲がってしまい構造体としての強度がでません。そこで繊維の周囲をしっかり支える母材(樹脂)を加え固定することで、繊維の強度を引き出せます。

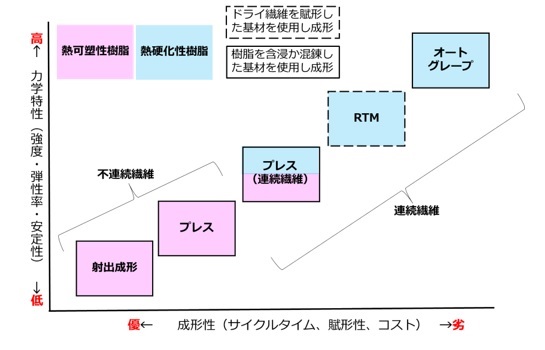

FRPの成形法には、さまざまな方法がありますが、図1の“成形性と力学特性の関係”に示すように、サイクルタイム(生産性)を優先すると力学特性は下がる傾向にあります。また、賦形性(複雑形状の対応)やコストを優先する場合も力学特性は下がる傾向にあります。したがって、製品に求められる要求特性・製品形状および生産性・コストを踏まえ最適な成形法を選定する必要があります。

FRPの材料・基材

FRPは成形法により、材料・基材が以下のように異なります。(図1参照)

- 熱可塑性樹脂材料を使用する成形法 or 熱硬化性樹脂材料を使用する成形法

- 力学特性が強い連続繊維材料を使用する成形法 or 力学特性が低い不連続繊維(短繊維)材料を使用する成形法

- オートクレーブ成形、プレス成形、射出成形のように予め樹脂を含浸または混錬した基材を使用する成形法 or RTM成形のようにドライ繊維の基材(プリフォーム)を使用し成形時に含浸する成形法

その他の成形法には、SMC成形、シートワインディング成形、フィラメントワインディング成形、連続引抜き(プルトルージョン)成形などがあります。

【図1 成形性と力学特性の関係(FRPの成形法の比較)】

2.FRP成形法の種類と特徴(メリット・デメリット)

(1)オートクレーブ成形

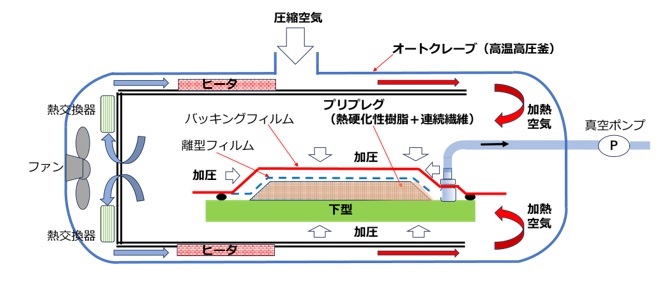

「オートクレーブ成形」とは、熱硬化性樹脂を連続繊維に予め含侵し半硬化した基材であるプリプレグをオートクレーブ(Autoclave:高温高圧釜)中で硬化させる成形法です。

以下にオートクレーブ成形の具体的な成形ステップを説明します。

- 第1ステップ(積層工程):予め熱硬化性樹脂を連続繊維に含侵された、未含侵部分無しの半硬化状態のプリプレグを成形型に積層する。

- 第2ステップ(ボイド除去工程):プリプレグの層間に空気(ボイド)が残存しないようにバギングフィルムを被せて減圧しプリプレグの型への密着性を高める

- 第3ステップ(成形工程):オートクレーブ内を「圧縮空気により加圧状態+ヒータにより加熱状態」にすることにより、プリプレグを加熱硬化させ成形完了。なお、加熱硬化中は真空吸引を継続し、成形品の中から空洞(ボイド)を極力取り除く。(図2参照)

オートクレーブ成形のメリットは、成形の目標である脱泡(ボイドの残存無し)、完全樹脂含侵(未含侵部分無し)が得やすく高品質な成形品が得られます。また、連続繊維強化を使用し、炭素繊維が長いまま成形するため強度が強くなります。

オートクレーブはCFRPの力学特性を最も引き出しやすい製法であるため、航空機構造部材の複合材製造に広く使用されています。

オートクレーブ成形のデメリットは、昇温/降温含めて約1~8時間程度の時間を必要とし、成形法の中では最も生産性が悪く、コスト高になるという欠点があります。

さらに、熱硬化性樹脂のプリプレグを使用するため、常温では保管時に硬化が進んで劣化する恐れがあり、冷凍倉庫での保管が必要になります。

【図2 オートクレーブ成形(成形工程)】

(2)RTM成形

「RTM成形(RTM:Resin Transfer Molding)」とは、ドライ繊維からなるプリフォームを作成し、成形時にプリフォームを樹脂含浸し加熱硬化する成形法です。低コスト化につながるものとして注目されている成形法です。

RTM成形の具体的な成形ステップを説明します。

- 第1ステップ(プリフォーム作成(賦形)工程):樹脂が含侵していないドライ繊維(連続繊維)を所定の形状に裁断し、製品形状に予備成形(賦形)された状態のプリフォームを作成。

- 第2ステップ(成形工程):金型内へプリフォームを配置し、真空状態にしてプリフォーム中の空気を除去する。プリフォームに熱硬化性樹脂を加圧注入することで、樹脂を繊維に充填させ含侵。含浸完了後に高い温度で加熱硬化することで成形が完了。

RTM成形では、前述のオートクレーブのように、あらかじめ樹脂を繊維に含浸しておくプリプレグを使用しない成形法です。ドライ繊維のままで、基材を保管できるので管理が楽になります。

一方、成形時に樹脂を繊維に含浸するため、含浸が完了するまで低粘度に樹脂を維持する必要があります。

開発当時は含侵時間が2時間以上かかっていましたが、樹脂などの開発により、硬化時間も含め10分前後のサイクルタイムの短縮化が可能となってきています。

メリットは、連続繊維強化を使用し、炭素繊維が長いまま成形するため比較的高い力学特性を持ちながら、金型を使用することにより作業者による製品品質のばらつきが少ないことから、安定した品質の成形品が得られ量産に適した成形法です。自動車のフードやルーフといった外板などの生産に採用されています。

さらに生産性を向上させるため、樹脂の注入圧を上昇させて含浸を高速化した「HP-RTM成形」という技術が期待されています。

デメリットは、上下の密閉型を使用するため使用基材の大きさに制限があり、大型部品の生産には不向きです。なお、金型費用がかかり製造コストが高くなる傾向があります。

【図3 RTM成形】

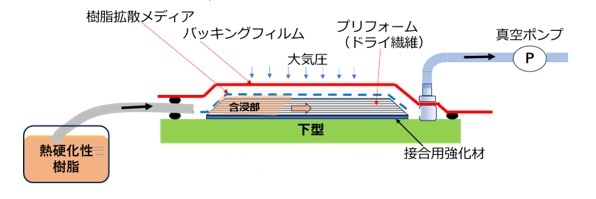

(3)VaRTM成形

「VaRTM成形(Vacuum assisted Resin Transfer Molding)」は、RTM成形の一種ですが、ドライ繊維(連続繊維)のプリフォームへの樹脂の注入方法が異なるのがVaRTM成形です。

下型だけを使用し、上面はバギングフィルムで覆い、プリフォームに大気圧を加えながら、RTMのように加圧注入ではなく真空吸引の力を利用して樹脂を含侵させる成形法です。

メリットは、プリフォームに大気圧のみの圧力しかかからないので、繊維がうねらないという利点があり外観品質が安定します。含浸が完了するまでの樹脂の流れが重要な点はRTMと同様ですが、流動抵抗が小さい樹脂拡散メディアを使用することにより、繊維への含侵を早めています。下型のみのため構造が簡素化し、型の取り扱いも楽になり、このことがRTM成形法より、大きいサイズの成形品に適用できる理由となっています。風力発電用のブレード、船舶用部品など大型部品に使用されています。

デメリットとしては、RTMに比べ生産性はかなり悪くなり、成型毎に廃棄する副資材(バギングフィルム、テープ等)があり、その分コストがかかります。

【図4 VaRTM成形】

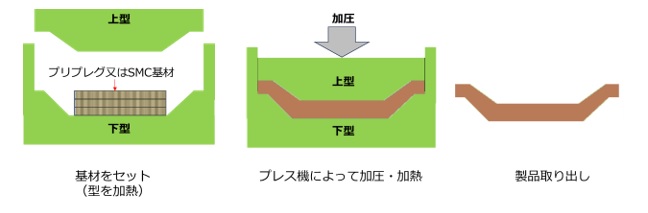

(4)プレス成形

「プレス成形」は、予め加熱しておいた金型に次のいずれかの基材を入れ、プレス機によって加圧・加熱しながら硬化させる成形法です。

- プリプレグ:連続繊維に熱硬化性樹脂または熱可塑性樹脂を含侵した基材

- SMC基材:不連続繊維(短繊維)に熱硬化性樹脂などを含侵した基材

プレス成形のメリットとしては、金型を使用し、減圧工程がなく型の開閉が容易で、成形時に昇温、降温を行わないため、生産性が高いのが最大の特徴です。サイクルタイムは基材により多少異なりますが、5分前後となりコストダウンにつながります。金型を使用し高い圧力を与えるため、凹凸のある複雑な成形品を作ることができます。

デメリットとして加圧のみで成形するため、成形品中にボイドが残りやすい点があります。また、高い圧力をかけるためバリが出やすい、樹脂の流れに沿って繊維配向も乱れやすいといった点も挙げられます。したがって、オートクレーブ成形品、RTM(VaRTM)よりも力学特性や外観品質は劣る傾向があります。

一方、後述する射出成形のように繊維の破断が少ないので、射出成形よりも強度・剛性を高くすることができます。自動車部品、切削加工用の板材の製造などに用いられます。

【図5 プレス成形】

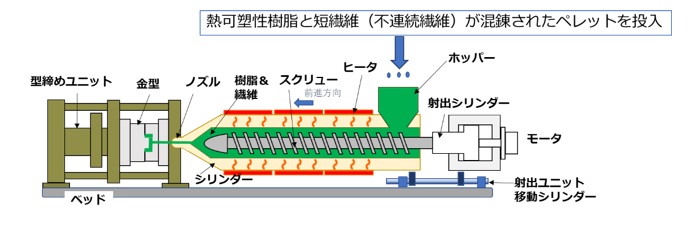

(5)射出成形

「射出成形」は、ペレットを加熱融解して金型内に射出注入、冷却して硬化させる成形法です。

ペレットは、“加熱すると溶解、冷却すると硬化する熱可塑性樹脂” と “短くカットした短繊維(不連続繊維)” が混錬されたものです。

射出成形の成形ステップを以下に示します。

- 第1ステップ:ペレットをホッパーからシリンダー内に入れ、ヒータで加熱しながらスクリューの動きにより一定量のペレットが噛み込まれて加熱溶解します。

- 第2ステップ:金型のキャビティ(空洞部)中に射出して成形し、金型内で冷却されて硬化した後、成形品を取り出します。

メリットは、 ペレットを使用するため、成形自由度が高く、かなり複雑な製品形状も対応可能です。

サイクルタイムは1分以内となり、生産性が高い成形法です。コストダウンにつながり小型部品を大量生産するのに適した成形方法です。

デメリットは、射出成形機内でスクリュー回転による強いせん断力を受けて繊維が破断し、繊維長が短くなるため、他の成形法より強度や剛性はかなり劣ることになります。

一方、一般的な樹脂単体の射出成形品に比べれば、繊維を混錬されたペレットを使用することより強度や剛性は高くなります。

小型部品を大量生産するのに適した成形方法で、自動車部品や産業設備の部品に使われており、ノートパソコン筐体を成形する際にも用いられます。

【図6 射出成形】

以上、今回は繊維強化プラスチック(FRP)の成形法の種類と特徴について解説しました。

それぞれのメリット・デメリットを理解して、最適な成形法を選定しましょう。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)独立研究法人物質・材料研究機構,「2005年度 物質・材料研究アウトルック」P184

https://www.nims.go.jp/publicity/publication/hdfqf100000055l7-att/outlook2005.pdf - 2)坂本 昭,「先進複合材料」図1

https://www.jstage.jst.go.jp/article/jrsj1983/13/2/13_2_164/_pdf - 3)DJIK,「炭素繊維複合材料 CFRP」

https://www.djklab.com/parts/support/pdf/46.cfrp.pdf - 4)平野 啓之,「熱硬化性 CFRP の成形法と材料への要求」, ネットワークポリマーVol.36 No.1

https://www.jstage.jst.go.jp/article/networkpolymer/36/1/36_38/_pdf/-char/ja - 5)馬場 俊一,「連続繊維熱可塑性材料 CFRTP・GFRTPと市場動向」

https://www.jstage.jst.go.jp/article/jjspe/81/6/81_503/_pdf - 6)米山 猛,「連続繊維熱可塑性CFRPのプレス成形」

https://www.jstage.jst.go.jp/article/plastos/1/7/1_473/_pdf - 7)鵜澤 潔,「複合材料成形技術の最前線 2.適応拡大期における成形特性と製造プロセスへの適合化への取組」

https://www.jstage.jst.go.jp/article/jsms/67/7/67_754/_pdf - 8)東レ・カーボンマジック株式会社(WEBサイト)「CFRPの成形方法について概要や工程を詳しく解説」

https://www.carbonmagic.com/cfrp/molding.html - 9)タイ ウィサル, 小沢 拓弥, 譚 暢, 中村 一史, 松井 孝洋,「積層した炭素繊維シートのVaRTM 成形・接着による面外ガセット溶接継手の疲労耐久性の向上」

https://www.jstage.jst.go.jp/article/jssc/27/105/27_105_29/_pdf