鋳造と鍛造の違いとは?鋳物と鍛造品の特徴比較、強度向上の考え方などを解説

「鋳造」(ちゅうぞう)と「鍛造」(たんぞう)は、古くから広く使用されている技術ですが、漢字の見た目が似ているためか、混同されてしまうケースもあるようです。

鋳造と鍛造は、加工方法も加工後の機械的特性も大きく異なる技術です。

今回は、その鋳造と鍛造の違いについて解説します。

目次

1.加工方法の比較

(1)鋳造加工とは

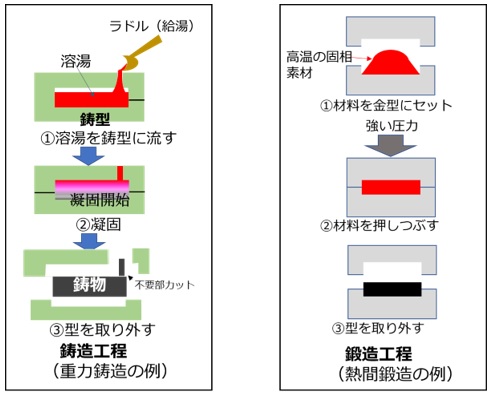

「鋳造」とは、金属を高温に熱して液体にした後、型に流し込み、冷やして目的の形状に固める加工方法です。(図1の左図)

鋳造は、具体的には以下のステップで加工します。

- ① まず、金属を溶かし(溶湯/ようとう)、製品と同形状の空洞を持つ型(鋳型/いがた)に流し込む

- ② その後、冷却し凝固

- ③ 型を取り外し、製品が完成

鋳造によって作られた製品を、「鋳物」(いもの)と呼びます。

砂型鋳造は代表的な鋳造ですが、ダイカストも鋳造のひとつです。

[※関連記事:鋳造とは?初心者向けに種類・特徴などの必須知識をわかりやすく解説 はこちら]

(2)鍛造加工とは

「鍛造」とは、金属を高い圧力で圧縮することで目的の形状に成形する技術です。(図1の右図)

鋳造と同じ形状の部品をつくることはできますが、加工法は大きな違いがあります。

鍛造の製造工程は以下です。

- ① 材料を金型にセット

- ② 強い圧力で材料を押しつぶす

- ③ 型を取り外し、製品が完成

鍛造を加工温度により分類すると、熱間鍛造、温間鍛造、冷間鍛造があります。

また、図1に示すように専用金型を使用して加工を行う型鍛造、ハンマーや金敷などの工具で加工を行う自由鍛造などの分類もあります。

[※関連記事:”鍛造加工”の基礎知識・要点まとめ解説 はこちら]

【図1 鋳造と鍛造の加工方法の比較】

2.鋳造品(鋳物)と鍛造品の比較

鋳造加工でできた鋳物と、鍛造加工でできた鍛造品の性質はどのような相違があるのでしょうか?

例えば、指輪も鋳物と鍛造品がありますが、両者とも加工後の外観上は顕著な差はありません。見分け方は、肌触りの微妙な相違はありますが職人さん以外は難しいと思われます。

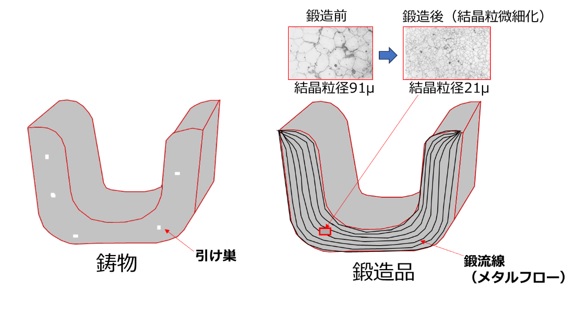

ただし、断面をカットして比較すると、図2に示すように鋳物は引け巣(ひけす)があることがあり、鍛造品の断面はメタルフローが見られます。

また、鋳物と鍛造品の機械的特性を比較すると、加工後の強度は大きく異なります。

(1)鋳物の特徴(メリット・デメリット)

鋳造加工は、複雑な形状でも比較的容易に加工でき、使用できる材質は幅広く、溶融可能な金属であれば使用可能です。

一方で、鋳物の内部に空洞欠陥(引け巣)が発生しやすい欠点があります。

(2)鍛造品の特徴(メリット・デメリット)

鍛造加工は高い圧力を加える過程で空洞欠陥(引け巣)が無くなります。鍛造品を断面カットして顕微鏡でみると、金属の結晶粒が微細化し、繊維状の鍛流線(メタルフロー)が形成されるなどにより強度が向上します。更に、精度の高い鍛造加工を用いると、後加工が不要になる場合もあります。

一方で、鋳物ほど複雑な形状は不可能であり、硬度の高い材料は高い技術が必要となり、鋳造加工ほど材料面の自由度はありません。

| 比較項目 | 鋳物(いもの) | 鍛造品 |

| 材料の自由度 | 〇 使用できる材質は幅広く、溶融可能な金属であれば使用可能 |

× 鋳造ほど多くなく、硬い金属は困難 |

| 形状・大きさの自由度 | 〇 複雑な形状の可能 特に砂型は大仏などの大物も可能 |

× 鋳造ほど複雑な形状は困難 設備の大きさに制限される |

| 加工後の強度 | × 鋳物は空洞欠陥(引け巣)が発生しやすいので強度が低下 対策が必要 |

〇 圧力で押し潰す空洞欠陥の発生無し メタルフローの形成と結晶粒微細化などにより強度向上 |

| 後加工の必要性 | × 切削加工が必要な場合が多い |

〇 切削レスが可能な場合もあり |

【図2 鋳物と鍛造品の断面比較 [※写真は文献7)より引用] 】

次に、空洞欠陥(引け巣)、メタルフロー、結晶粒微細化についてもう少し詳しく説明します。

3.鋳物加工による空洞欠陥(引け巣)と対策

(1)空洞欠陥(引け巣)とは

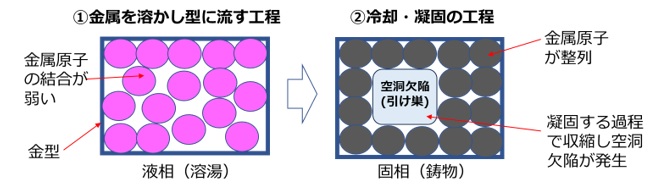

鋳造工程では、金属が高温の液相(溶湯)から、冷却し固相(鋳物)になるときに体積が減少する凝固・収縮の現象があります。

液相状態の金属は、高温では、原子同士の結合力が弱く、原子同士の間隔は広い状態にあり、温度が下がって凝固点(融点)に達すると、原子が規則正しくが配列し始め、冷却が進み固相の状態で配列が完了します。

このとき、原子間の間隔が狭くなるため体積が減少し、その分だけ鋳物内部に空洞が発生します。この空洞が「引け巣」です。

図3は、金属を溶かし金型内に流し込まれた液相の溶湯が、金型内で冷却・凝固する過程で固相の鋳物になり、空洞が発生する様子を模式的に表したものです。

【図3 鋳造における引け巣の発生原理】

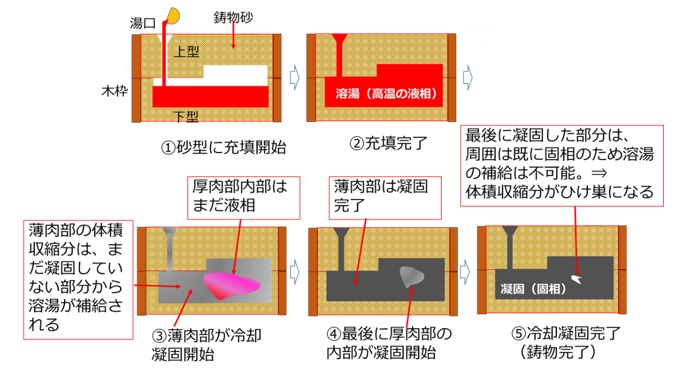

(2)砂型鋳造における空洞欠陥(引け巣)

砂型鋳造では、金型内で凝固・冷却するとき、薄肉部分と厚肉部分では現象が異なります。

① 薄肉部分

金型内で薄肉部分は、最初に冷却凝固するので、体積主縮分は、まだ凝固していない部分から、溶湯が補給でき空洞は発生しません。

② 厚肉部

最後に固相になる部分(一般に、厚肉部)は、既に周囲は固相になっているため、周囲から溶湯(液相)の補給ができなくなり収縮分が空洞や亀裂になります。

従って、厚肉部で最終凝固部に発生しやすくなります。砂型鋳造における引け巣特に、過度な厚肉内部に発生しやすい傾向があります。

引け巣が発生すると、鋳物の引っ張り強さが弱くなるため対策が必要です。

【図4 砂型鋳造における引け巣の発生部位】

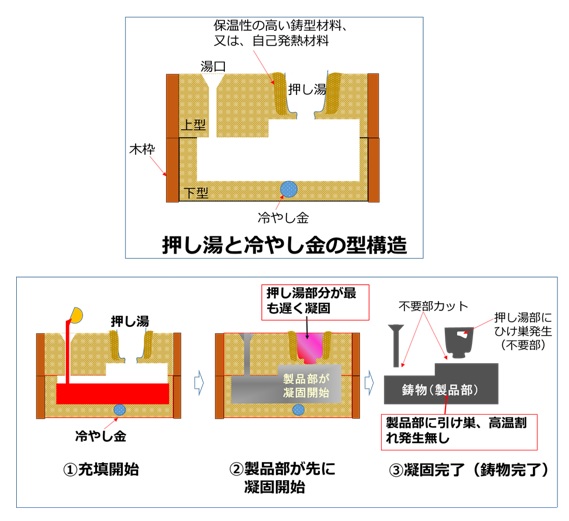

(3)砂型鋳造の引け巣の対策

引け巣は厚肉部分の最終凝固部に発生しやすいので、図4に示すように押湯や冷やし金を使用し、最終凝固部を厚肉部分でなく、押湯部分などの製品外(後でカットし廃却する部分)に移動させる対策が有効です。

最後の凝固収縮を押し湯部分にすることより、厚肉部内部の収縮分を、押し湯からの流動性のある溶湯で補給できます。

確実に押し湯部が最終凝固部にする為に、押し湯部分に保温性の高い鋳型材料を用いたり、溶湯により自己発熱材料を使用する方法があります。更に、冷やし金を押し湯から離れた部分に設置し、製品部を先に凝固させ、「冷やし金付近⇒薄肉部・厚肉部⇒押し湯部分」の順番に順次凝固させる対策がとられます。

これを「指向性凝固」と呼びます。

【図5 砂型鋳造の引け巣対策】

[※関連記事:砂型鋳造の欠陥(不良)について種類別に原因と対策をチェック! はこちら]

4.鍛造加工による強度向上

鍛造加工により強度向上が向上する理由は、圧力によるメタルフローの形成、内部空洞の圧着、加工硬化、結晶粒の微細化などによるものです。

今回はこの中で、メタルフローの形成、結晶粒微細化による強度向上について説明します。

(1)メタルフローの形成による強度向上

鍛造加工では、型内に閉じ込められているので鍛造前後で材料の体積変化はありません。

一方で、型内では高い圧力が負荷されることにより材料が移動し、連続した繊維状の金属組織の流れが形成されます。これを「メタルフロー」と呼びます。(「鍛流線」「ファイバーフロー」と呼ばれることもあります。)

”メタルフローライン”を確認する際は、金属表面を研磨して滑らかにしたうえで、特定の化学薬品を用いてエッチング処理を行い、金属内部の結晶構造を露出させることで、”メタルフローライン”が顕微鏡で観察しやすくなります。

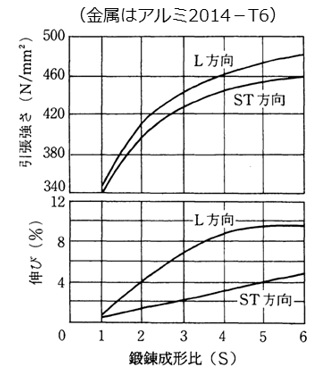

鍛造品は、このメタルフローにより機械的性質が強化されます。図6に示すように、鍛練成形比が大いくなるほど機械的性質は向上します。アルミ(2014-T6)の場合は、鍛練成形比が4S以上になると、鍛造加工によって鍛流線方向に沿って鍛造前に比べ機械的性質が以下のように増加します。

- 引張強度:1.2~1.3倍

- 伸び:2倍~2.2 倍

- 絞り率:2倍~2.5倍

- 衝撃値:2倍~4倍

しかしながら、メタルフローに直角方向では、上記の機械的性質の向上は殆ど期待できません。メタルフローによって機械的な性質の異方性があるため、この点に注意して設計する必要があります。

【図6 鍛錬比と機械的性質の関係 ※引用1)】

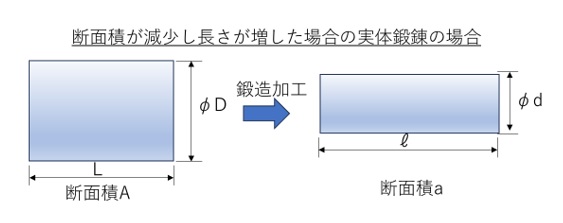

なお、鍛練成形比(S)とはJIG G 0701に示す「断面積が減少し長さが増した場合の実体鍛錬」の場合の成形比のことで、鍛練成形比はA/a 又は ℓ/Lとなります。

【図7 鍛錬比:A/aまたはℓ/L】

(2)結晶粒微細化による強度向上

① 金属材料が力により変形するしくみ

結晶中の原子は基本的に規則性をもって並んでいますが、部分的にそうでない欠陥箇所が結晶の中に存在します。格子点の位置の原子が抜けたり、余分に入ったりしています。その欠陥箇所を「転位」と呼び「⊥」の記号で示されます。

転位とはどのような部分かを示した模式図は、参考文献8) の図2.7 をご参照ください。せん断力などの力による変形を微視的観点から理解すると、すべり面(破線部分)に沿って転位が移動することになります。具体的には、参考文献4)の図1.5 に示すように、せん断力により、転位がすべり面に沿って伝番し変形します。

アルミなどでは、転位は1cm3 に室温では約8×1010個あると言われ、力による変形はこの無数の転位が移動することにより目で確認ができるような変形になります。

② 結晶粒微細化による強度向上の原理

金属の結晶とは同じ方向に並んだ原子の集まりであり、ひとつひとつの結晶において原子の並ぶ方向は異なります。結晶と結晶の境目には「結晶粒界」と呼ばれる領域が存在しますが、この結晶粒界は、原子の並びが乱れた構造になっています。

結晶粒界の隣り合う結晶粒の方位の相対的な差(角度)は「結晶方位差」(misorientation)と呼ばれます。

この角度の差はすべり面の差となるため、すべり面は結晶粒界を挟んで不連続となり、転位は結晶粒界を通り越えて移動が妨げられます。(詳細は参考文献5をご参照ください。)

金属は原子が規則的に並んでいるからこそ、転位の移動が起きやすいのですが、原子の配列が乱れた結晶粒界では、すべり面が不連続になり転位の移動が妨げられます。

結晶粒径を小さくすることは、結晶粒界の割合を増やすことにつながり、転位の動きが抑制され強度が向上します。

③ 鍛造と鋳造の比較

つまり、「結晶粒の微細化」とは、結晶粒径を小さくすることで、転位の動きが抑制され強度を上げる手法です。ここが、鋳造と鍛造の大きな相違点の一つであり、同じ金属を鋳造加工したものと鍛造加工したものを顕微鏡で比較すると、鍛造品は結晶の密度が詰まっていて細かく固まっています。

図2で示したように、鍛造加工により結晶粒径が小さくなっていることがわかります。一方、鋳造品(鋳物)は粗く隙間が空いています。

材料の降伏強度と平均結晶粒径dの間は、次式に示すホール・ペッチの式が経験的に成り立つことが知られています。この関係は上記の4(2)②で述べたことに一致します。

(σyは降伏強度、σ0は摩擦応力、k は結晶粒界のすべりに対する抵抗示す定数)

σy = σ0 + k/√d

この式により、結晶粒径が小さくなると、降伏強度がどの程度向上するかについて具体的に計算することが可能になります。

※例えば、参考文献5)の図4.3 では、Cu-Zn合金の降伏強度と結晶粒径の関係について掲載していますので、参考にして下さい。

以上、今回は鋳造と鍛造の違いについて解説しました。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)関口 常久, 「アルミニウムの鍛造」, 軽金属Vol.44, No.12

- 2)田中 良平, 「鉄鋼材料概論(4)」, 金属表面技術Vol.30, No.12

- 3)湯川 伸樹, 「鍛造(初歩から学ぶ塑性加工)」, 軽金属58

- 4)名古屋大学工学部マテリアル工学科, 「構造材料学 1. 転位と塑性変形」

- 5)名古屋大学工学部マテリアル工学科, 「構造材料学 4. 多結晶の塑性変形」

- 6)近藤 展啓, 細田 清彦, 「鋳鋼品の鋳造欠陥対策」, 鋳物/61 巻 (1989) 12 号

- 7)山本 幸男,坂手 宣夫,坂本 和夫, 「Al‐Zn 系マグネシウム合金の鋳造鍛造法の実部品への適用性」,日本機械学会論文集(A編)77巻775号(2011-3)

- 8)エムエス・ラボ(WEBサイト)

材料の強度と破壊について[第2章 金属の塑性変形と格子欠陥(転位)]

https://ms-laboratory.jp/strength/2/strength_2.htm