砂型鋳造の欠陥(不良)について種類別に原因と対策をチェック!

今回は、砂型鋳造の欠陥と不良対策について説明します。

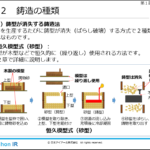

1.砂型鋳造の欠陥の種類(分類)

砂型鋳造の欠陥とは、鋳造工程において起きる鋳造品(鋳物)の不具合・不良のことです。

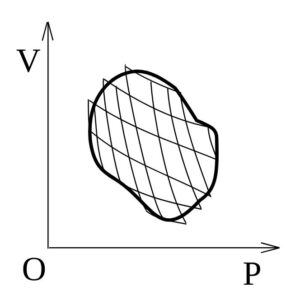

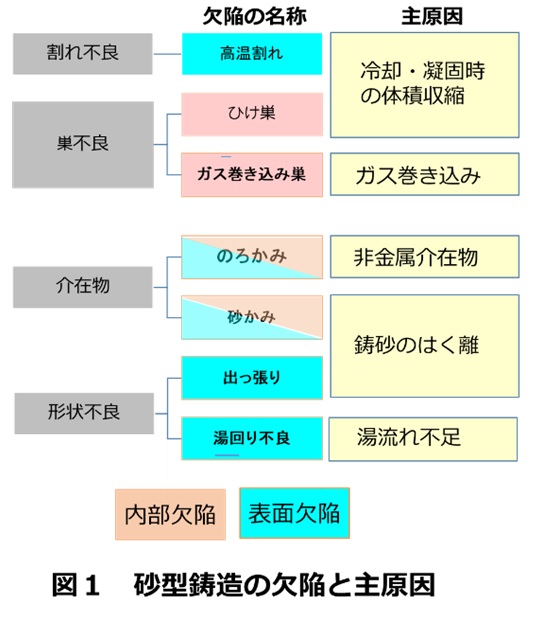

鋳物の欠陥は、内部、表面に発生する欠陥に大別され、それを更に分類したものを図1に示します。

この中で、巣の欠陥(「引け巣」「ガス巻き込み巣」)はダイカストなど、鋳造全般に発生する欠陥です。

一方、「砂かみ」「出っ張り」の欠陥は、砂型鋳造のみ発生する欠陥です。

また、図1では欠陥ごとの主原因も示しています。

“引け巣”と“ガス巻き込み巣”は同じ空洞欠陥のように見えますが、原因が全く異なるので対策も異なります。

一方、“砂かみ”と“出っ張り”は全く異なる欠陥のように見えますが、原因は同じであり、鋳砂の剥離です。

図2に、砂型鋳造の欠陥のイメージ図を示します。

特に内部に発生する欠陥は、外観検査を素通りしてしまい、市場に出てから重大な品質問題になるので確実な対策が必要です。

また、表面の欠陥の増加は、外観検査では検出が可能ですが、後工程に影響を及ぼしたり、場合によっては廃却が必要になるため、欠陥の撲滅に向けた対策が必要です。

なお、鋳造の設計面における注意事項については、別連載【機械設計マスターへの道】シリーズの「鋳造における設計上の注意点」のページをご参照ください。

今回は、製造上の欠陥の対策について説明します。

2.砂型鋳造における「引け巣」と「高温割れ」の欠陥

(1)「引け巣」と「高温割れ」の発生原因

鋳造工程では、金属が高温の液相(溶湯)から冷却し固相(鋳物)になるときに体積が減少する凝固・収縮の現象があります。

液相状態の金属は、高温では、原子同士の結合力が弱く、原子同士の間隔は広い状態にあり、温度が下がって凝固点(融点)に達すると、原子が規則正しくが配列し始め、冷却が進み固相の状態で配列が完了します。

このとき、原子間の間隔が狭くなるため体積が減少し、その分だけ鋳物内部に空洞や亀裂が発生します。

さらに、最後に固相になる部分(一般に、厚肉部)は、既に周囲は固相になっているため、周囲から溶湯(液相)の補給ができなくなり収縮分が空洞や亀裂になります。

従って、最終凝固冷却部に発生しやすくなり、最終凝固部がどこになるかで欠陥の種類が異なります。

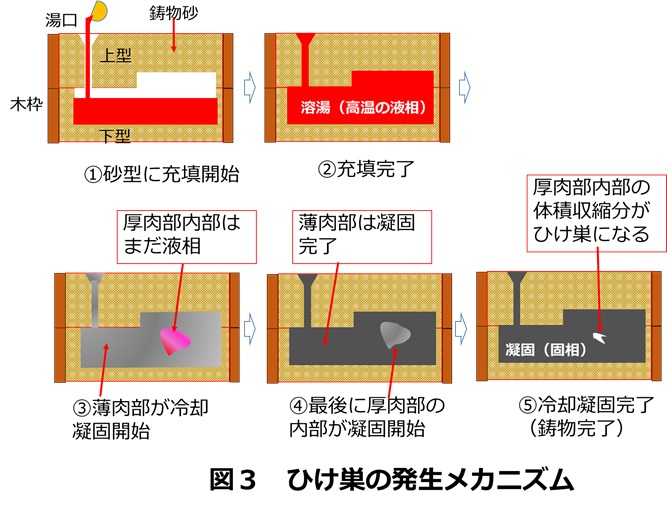

- 「引け巣」は、最終凝固部が内部の場合に、体積減少分の空洞が発生します。

特に、過度な厚肉内部に発生しやすい傾向があります。

(※図3に引け巣の例の発生メカニズムを示します。) - 「高温割れ」は、最終凝固が表面付近の場合、凝固冷却時の体積収縮により引張り応力が発生し、亀裂が生じる現象です。

引け巣と高温割れが発生すると、鋳物の引っ張り強さが弱くなるため対策が必要です。

(2)「引け巣」と「高温割れ」の対策

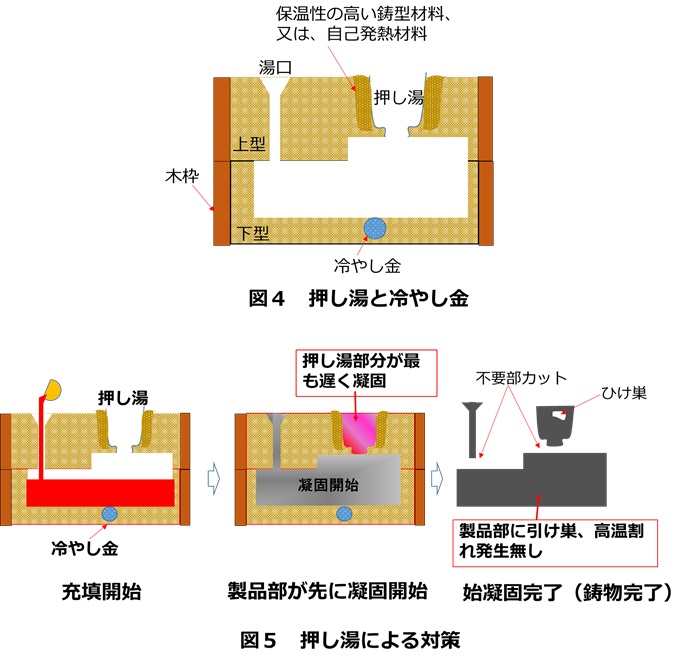

引け巣、高温割れは最終凝固部に発生しやすいので、図4、5に示すように押湯や冷やし金を使用し、最終凝固部を押湯部分などの製品外(後でカットし廃却する部分)に移動させることが有効です。

最後の凝固収縮を押し湯部分にすることより、厚肉部内部の収縮分を、押し湯からの流動性のある溶湯で補給できます。

確実に押し湯部が最終凝固部にする為に、押し湯部分に保温性の高い鋳型材料を用いたり、溶湯により自己発熱材料を使用する方法があります。

更に、冷やし金を押し湯から離れた部分に設置し、製品部を先に凝固させ、[冷やし金付近 ⇒ 薄肉部・厚肉部 ⇒ 押し湯部分]の順番に順次凝固させる対策がとられます。これを「指向性凝固」と呼びます。

3.砂型鋳造における「ガス巻き込み巣」の欠陥

(1)「ガス巻き込み巣」の発生原因

砂型を構成する鋳砂は、生砂型では、高温の溶湯に耐えるケイ砂が主体です。このケイ砂を固める粘着剤7~15%のベイトナイトと、3~4%の水分が含まれます。さらに添加物も含まれます。

しかし、鋳砂の中にある粘着剤、水分などは、溶湯の熱で熱分解し、ガスが発生します。

このガスは溶湯によって圧縮され、ガス背圧が高くなります。このガスが鋳型内の流れの途中で溶湯に吸収され、凝固時に空洞欠陥であるガス巻き込み巣の欠陥を発生させます。

従って、同じ空洞欠陥の引け巣とは発生原因が全く異なります。

また、巻き込み巣は、直径2~3mm以下の球状の空洞を「ピンホール」、それ以上のものを「ブローホール」と呼ぶ場合もあります。

巻き込み巣は、鋳物の引っ張り強さを低下させるため対策が必要です。

(2)「ガス巻き込み巣」の対策

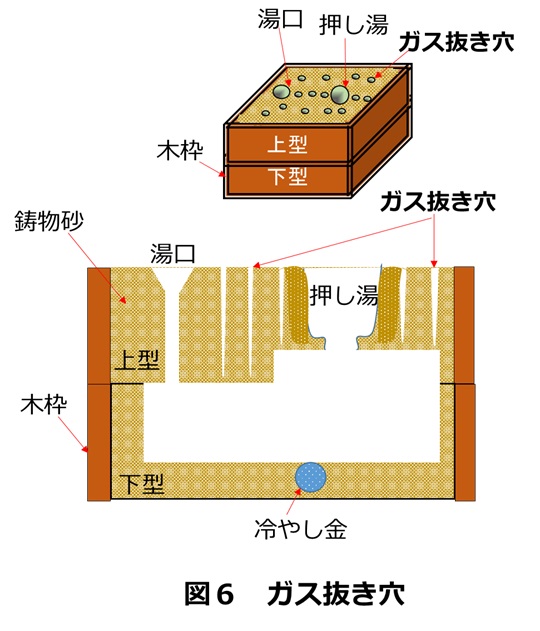

ガスを逃がすために、砂型の中の通気性を良くする対策が必要となります。

具体的には、図6に示すようなガス抜き穴を複数設けることです。

図6は、引け巣や高温割れ対策の「押し湯」「冷やし金」も示されています。

4.「出っ張り」と「砂かみ」

(1)「出っ張り」「砂かみ」の発生原因

砂型の鋳砂が鋳型から剥離して、砂型が崩れた部分に溶湯が流れ込むと、冷却凝固後に「出っ張り」となり外観上の欠陥になります。

一方、砂型から剥離した鋳砂は溶湯に入り込み冷却凝固後に、鋳物内部に介在物になり残ってしまいます。この介在物は、鋳物の表面や鋳物の中に入り込む場合もあります。

この介在物を「砂かみ」と呼び、ここが起点となって割れが発生する場合があります。さらに、切削加工で砂かみ部を加工した場合に、工具に傷をつける可能性があります。

それでは、出っ張りと砂かみの原因となる鋳砂の剥離はなぜ発生するのでしょうか?

さまざまな原因がありますが、主に以下が考えられます。

- ① 「すくわれ」:上型の平らな表面が、高温の溶湯に長時間さらされ、ふく射熱で膨張。そして砂の粘着力が弱くなり、砂が上型から落ちる。この現象を砂型の「すくわれ」と呼びます。

- ② 「洗われ」: 注湯の勢いで、溶湯が乱流になり、鋳型表面が耐えられないと、砂が型から剥離する「洗われ」が発生します。

(2)「出っ張り」「砂かみ」の対策

① 「すくわれ」の対策

すくわれ対策は、鋳砂の表面安定性の向上です。

具体的には、砂の粘着力の強化です。

そのためには、粘着剤のベイトナイトに追加して、粘着補助剤として“でん粉”を添加する対策があります。でん粉は、アミロースとアミノペクチンの混合物で、鋳型表面の安定剤の役割があります。

② 「洗われ」の対策

溶湯の流れを乱流から層流にする対策です。この具体的な対策として以下が考えられます。

- 衝撃を緩和できる堰(せき)の設置

- 注湯量の調整

5.「のろかみ」

(1)「のろかみ」の発生原因

「のろかみ」とは、溶湯中の酸化物などの不純物、および溶湯が鋳型と接触時に発生する不純物が溶湯に入り込み、冷却凝固時に鋳物の介在物となり残ってしまう欠陥です。

「のろ」とは、スラグのことで酸化物など反応によって生じるカスのことです。

砂かみと同様に介在物なので、ここが起点となって割れが発生する場合があります。

さらに、切削加工で砂かみ部を加工した場合に、工具に傷をつける可能性があります。

鋳物表面に発生する場合が大部分ですが、鋳物の中に入り込む場合もあります。

(2)「のろかみ」の対策

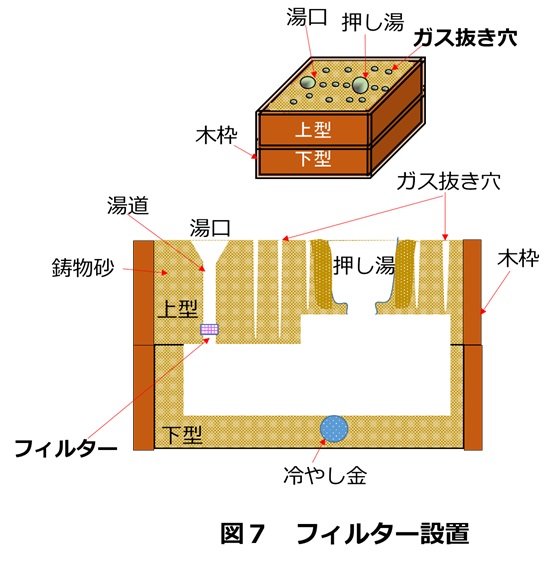

のろかみの発生の防止には、図7に示すように、溶湯を供給する湯口の下にある湯道にフィルターを設ける事で対応可能です。

6.「湯回り不良」

(1)「湯回り不良」の発生原因

湯回り不良は、鋳型の奥部まで溶湯が回らず、角などが丸くなるなど部分的に欠落する欠陥です、

形状不良なので外観検査で検出可能です。

溶湯が鋳型に完全に充填する前に凝固してしまう欠陥で、湯流れ不足が原因です。

それでは、湯流れがなぜ不足するのでしょうか?

① 高い背圧ガスの発生

鋳砂の中にある粘着剤、水分などは、溶湯の熱で熱分解しガスが発生します。

このガスは溶湯によって圧縮され,ガス背圧が高くなります。

この高い背圧ガスが湯流れの妨げになる場合があります。

② 薄い肉厚

更に、肉厚が薄すぎる部分があると湯流れが悪くなる場合があります。

(2)「湯回り不良」の対策

① 高い背圧ガスの発生

巻き込みガスの対策と同様に、砂型にガス抜き穴を設ける対策により、ガスが砂型から排出されます。

(図6参照)

② 薄い肉厚

製品設計を見直し、薄い部分の適切な厚肉化の検討が必要です。

以上、今回は砂型鋳造に関する各種欠陥(不良)の概要と、種類別の対策について解説しました。

(アイアール技術者教育研究所 T・I)

<参考文献>

- 近藤 展啓, 細田 清彦 著「鋳鋼品の鋳造欠陥対策」鋳物 第61巻 12号, 1989年