摩擦力・摩擦係数の基本がわかる!動摩擦係数/静止摩擦係数とは?

「摩擦」は、例えば「経済摩擦」のように社会生活では、文化・慣習の違いなどから生じる紛争・揉め事を指す言葉としても使われますが、このコラムでは機械を扱う上で知っておく必要がある摩擦に関する基礎知識について解説します。

物体同士が接触していて、そのうちの一方の物体が、他方の物体に対して相対的に動く(移動する)ときに、その動きを妨げるように抵抗力が働く現象を「摩擦」(friction)といい、この事象における抵抗力のことを「摩擦力」(friction force)といいます。

機械にとって、摩擦は積極的に利用する場合と、極力その影響を減らしたい場合の、二つの側面があります。

目次

1.摩擦力と摩擦係数

(1)「静摩擦力」と「動摩擦力」

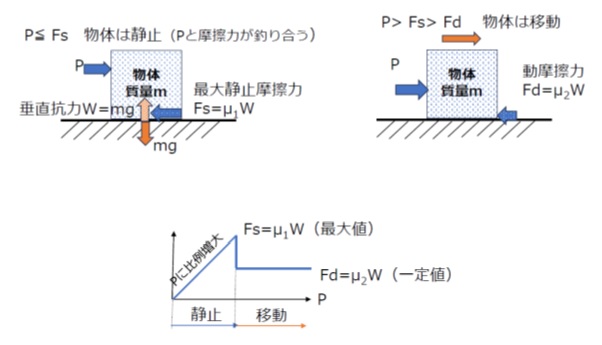

静止している物体を、接触している物体に対して相対的に動かそうと力を加えたときに働く抵抗力を「静摩擦力」(static friction force)、抵抗に打ち勝って物体を動かし始めるために必要な力を「最大静止摩擦力」(maximum static friction force)といいます。

また、動き始めた後、移動中の物体と静止している物体の間にも一定の摩擦力が作用します。これを「動摩擦力」(dynamic friction force)といいます。

「摩擦係数」とは

静止物体から移動物体に向かって、互いの接触面に対して垂直に働く力(垂直抗力)と摩擦力との関係を示す指標が「摩擦係数」(coefficient of friction)で、ギリシャ文字のμ(ミュー)を用います。

摩擦力は垂直抗力に比例します。移動物体と静止物体の接触面積、あるいは移動速度とは無関係です。

「動摩擦係数」「静止摩擦係数」とは

最大静止摩擦力をFs[N]、垂直抗力をW[N]とすれば

Fs=μ1W このときμ1を「静止摩擦係数」といいます。

動摩擦力をFd[N]とすれば、

Fd=μ2W このときμ2を「動摩擦係数」といいます。

水平静止面に置かれた物体の場合、垂直抗力Wは物体の荷重mg(mは移動物体の質量、gは重力加速度)に対する反力であり、その値はW=mgとなります。

物体に加える力Pの大きさに比例して静止摩擦力も増大して釣り合い、P=Fsに達した時点で力のつり合いが崩れ、物体は静止面に対して移動し始めます。

動摩擦係数μ2は、静止摩擦係数μ1より小さい一定値となります。

家具を移動するときなどに、動かし始めるのに大きな力が要りますが、動き始めると、比較的軽く動かせることを体験されたことがあると思います。

【図1 静止摩擦と動摩擦】

(2)転がり摩擦

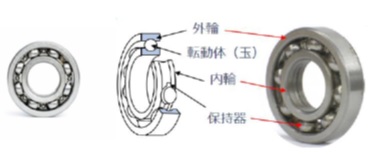

(1)に記述した摩擦は、平面接触している物体の相対移動に伴って発生する摩擦であり、「すべり摩擦」(sliding friction)といいます。これに対して、玉(ball)あるいは ころ(roller)のような転動体が転がる場合に発生する摩擦のことを「転がり摩擦」(rolling friction)といいます。

転がり摩擦の摩擦力は、すべり摩擦に比較すると非常に小さな値となります。地べたに置いたままでは動かすことのできない重量物であっても、台車の上に乗せれば簡単に動かすことができるのはこのためです。この原理を利用して、低摩擦で滑らかな回転を実現した機械要素が転がり軸受です。

[※関連記事:転がり軸受の種類と選び方 はこちら]

【図2 転がり軸受(例)】

2.摩擦を利用する機械要素

摩擦力を利用する機械要素として、ブレーキ(brake)、クラッチ(clutch)などがあります。

(1)ブレーキ

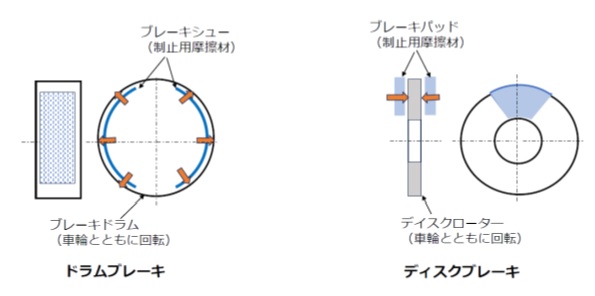

ブレーキは、回転体に対して摩擦力を与えて制動トルクを得るものです。

自動車に用いられるブレーキは、車輪とともに回転するデイスク(円板)を両側からブレーキパッドで締め付けて制動トルクを得るディスクブレーキと、車輪内側のドラム内面に装着されたブレーキシューをドラムに押し付けて制動トルクを得るドラムブレーキとがあります。

【図3 ドラムブレーキとディスクブレーキ】

自動車などの車輪は、地面との接触面の摩擦を利用して確実にグリップすることで前進(あるいは後退)し、ステアリングを操作して思い通りの方向に進むことができます。しかし氷雪などで車輪接触面の摩擦力が低下すると、路面グリップ力が失われて車輪が空回転して進むことができず、カーブ走行中はステアリングによる方向制御性が失われて大変危険な状況になります。また、急ブレーキを踏んで車輪の回転がロックされた状態になると、氷雪道路の上と同様に車輪の路面グリップ力が失われて方向制御性が失われ、車体がスピンすることがあります。

そこで、急ブレーキを踏み続けても摩擦制動トルクを自動制御して車輪のロックを防止するABS(アンチロックブレーキシステム)が実用化されています。

自動車を安全に制御する上で、摩擦は非常に重要な役割を担っています。

(2)クラッチ

クラッチは、摩擦クラッチ(friction clutch)とかみ合いクラッチ(claw clutch)とに大別されます。

摩擦クラッチは、駆動側と被動側の接触面を押し付けることにより発生する摩擦力を利用して動力伝達を行います。摩擦による押し付け力を調整して、少しスリップさせながら被動側の回転速度を駆動側の回転速度に滑らかに同期させることができます。

自動車は現在AT(オートマチックトランスミッション)が主流ですが、MT(マニュアルトランスミッション)車は、この性質を利用して特に発進時にはクラッチを急につながず徐々に戻すことにより(半クラッチ)エンストを防止することができます。また産業用機械などで、過負荷が作用したときに接触面が滑ることにより、駆動側には一定以上のトルクが伝わらないようにすることで安全装置とすることも可能、という特長も有しています。

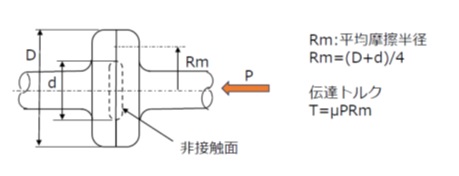

摩擦クラッチで最も簡単な構造のものは、軸に取付けた円板に軸方向の作動力Pを与えてトルク伝達を行うもので円板クラッチ(disc clutch)といいます。

【図4 円板クラッチ】

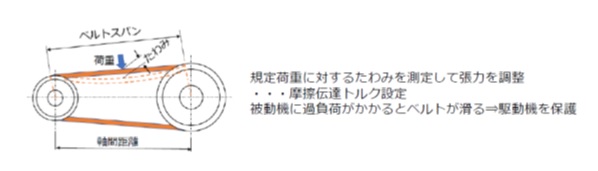

(3)摩擦伝動(ベルト)

摩擦伝動の機械要素として、平ベルト、Vベルトなどが該当します。

プーリが装着される駆動軸と被動軸の間隔を調整してベルトに適度な張り(張力)を与え、ベルトとプーリの間に生じる摩擦力を利用して回転伝達します。

何らかの要因により過負荷がかかった場合に、ベルトがプーリに対して滑りを生じて、摩擦クラッチと同様に駆動側への過大トルク伝達を防ぎ、安全装置機能を果たすことが可能です。

[※関連記事:巻き掛け伝動装置の種類・分類と保守のポイント (Vベルト/チェーン・スプロケット) ]

【図5 摩擦伝動(Vベルト)】

3.摩擦損失

(1)軸受の摩擦損失・摩擦係数

ブレーキやクラッチなど摩擦を利用する機械要素の場合は、十分な制動力(ブレーキ)あるいは伝達力(クラッチ)を得るために、摩擦係数の大きい材料を接触面に使用する必要があります。

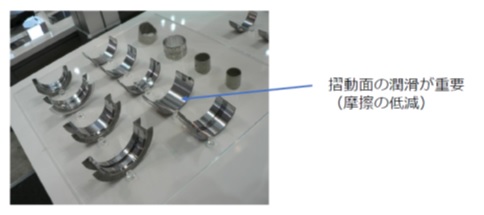

一方、軸受など常時摺動する用途の場合は、摩擦による損失と熱が発生しますので、摩擦係数をなるべく小さくする必要があります。代表的な転がり軸受である単列深溝玉軸受の摩擦係数は1.0~1.5 x 10-3程度です。

玉軸受のような点接触ではなく、摺動面が接触するすべり軸受の摩擦係数は一般的に0.1前後程度ですので、摩擦係数の点だけから考えれば転がり軸受の方が有利となります。ただし両者には、それぞれの長所短所があり、用途に応じて適切な軸受を選定する必要があります。

また軸受は、適切な潤滑を行うことで潤滑膜を形成して、金属同士の接触を防止して、摩擦の低減を図る必要があります。すべり軸受の場合で考えると、軸受材料として広く用いられるホワイト合金(スズ、アンチモン、銅、鉛系)の場合、鉄との直接接触摺動の摩擦係数は0.3~0.5程度ですので、潤滑油膜の形成により、これを0.1前後まで低下させます。

【図6 すべり軸受】

摩擦による損失は熱エネルギーへと変化し、軸受温度が上昇します。摩擦により発生する熱量と、外部へ放出される熱量とが平衡した時点で軸受温度は整定します。摩擦による発熱量が大きい場合には、軸受箱の空冷あるいは水冷など交換熱量を大きくする手段を採用して温度の平衡を図ります。

(2)配管の摩擦損失

摩擦は、固体と固体の接触摺動だけではなく、配管内を流体が流れるときにも流体の持つ粘性により管路壁面との間に摩擦が発生し、流れる流体のエネルギーに損失をもたらします。

[※関連記事:管路における圧力損失 はこちら]

配管損失は、流体を移送するときに必要なポンプのヘッド(全揚程)を決定するときに必要ですので、精度良く算出する必要があります。

[※関連記事:【早わかりポンプ】実揚程、全揚程そしてシステムヘッド はこちら]

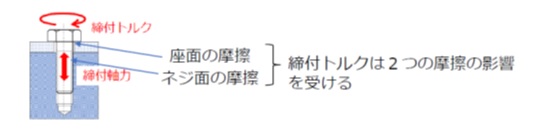

4.ねじの締結管理と摩擦係数

ねじ(ボルト)をトルク法により締付管理する際にも摩擦が関係します。

ねじの締付における摩擦には、ねじ面(おねじとめねじの噛み合い)の摩擦と、座面(被締付面とボルトまたはナットの接触面)の摩擦の2種類があります。

実際に必要な締付トルクは、この2種類の摩擦係数の実態値によっては規定トルク値と異なってくる場合があるため、摩擦係数が一定範囲に収まるような管理が必要となります。

【図7 締付トルクと摩擦】

[※関連記事:ねじ(ボルト)の締付方法と締付管理のポイント はこちら]

ということで今回は、機械設計者として押さえておきたい摩擦の基礎知識を解説しました。

摩擦は良い面(利用する)、悪い面(損失と熱)の両面において、機械設計を行う上で関連することの多い事象ですので、正しく理解するようにしましょう。

(アイアール技術者教育研究所 S・Y)

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)