【機械設計マスターへの道】巻き掛け伝動装置の分類と保守のポイント(Vベルト/チェーン・スプロケット)

モーターやエンジンなどの原動機の動力を被動機に伝えるための部品や装置のことを「動力伝達装置」といいます。前回のこの連載でとり上げた歯車装置も動力伝達装置の一つです。

今回は、動力を伝達する機器の軸間距離が大きい場合などに用いられる巻き掛け伝動装置について、保守管理上の要点を中心として書くことにします。

目次

1.巻き掛け伝動装置の分類・種類

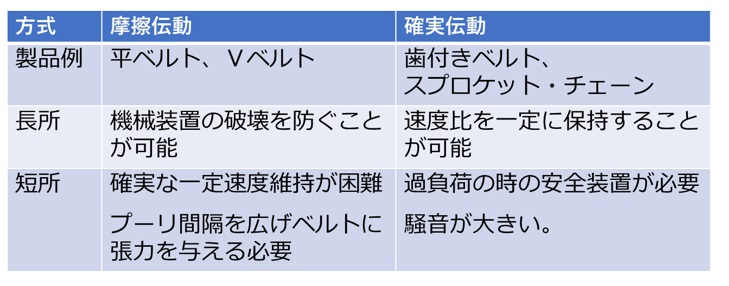

巻き掛け伝動には、平ベルト・Vベルトのような「摩擦伝動」と、歯付きベルトやスプロケット・チェーンのような「確実伝動」とがあります。

(1)摩擦伝動のメリット・デメリット

摩擦伝動には、次のような弱点があります。

- ベルトとプーリの間に多少のすべりが発生するので、確実な一定速度の維持が困難

- 十分な動力伝達を行うために、プーリの間隔を拡張させてベルトに適正な張力を与える必要がある

一方、何らかの要因で過負荷がかかったときにはすべりが起きることで、機械装置の破壊を防ぐことができるという利点があります。

(2)確実伝動のメリット・デメリット

確実伝動には、すべりが発生しないので速度比を一定に保持することができるという利点があります。

一方、次のような短所があります。

- 過負荷の時に逃がすことができないので何らかの安全装置が必要になる

- 摩擦伝動に比較すると騒音が大きい

【表1 摩擦伝動と確実伝動の比較】

2.Vベルトの保守に関する重要ポイント

(1)組立上の注意

① Vベルト長さの統一

複数本掛け仕様の場合、ばらばらに注文すると同じ型番であっても長さにバラツキが生じます。

発注時には「マッチドセット」あるいは「同一ロット」を指定するようにします。

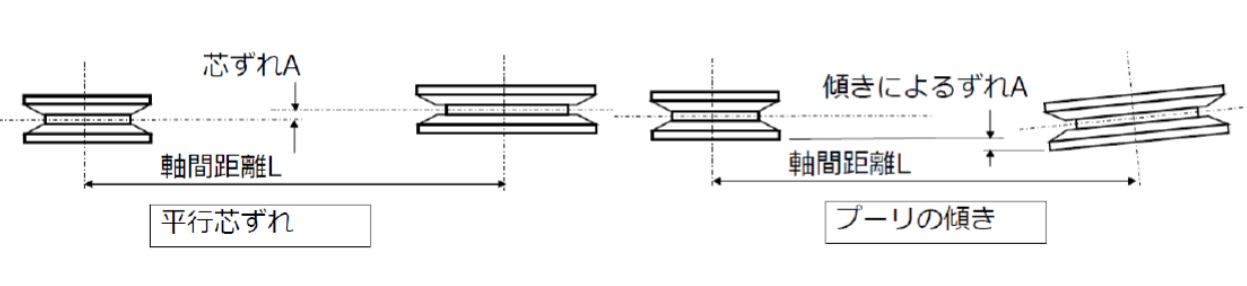

② プーリのアライメント調整

プーリ間の平行ずれ、あるいは傾きによるプーリ側面の最大ずれAは、面間距離Lの3/1000以下となるように調整します。(図1を参照ください。)

これはVベルトの安定した運転を行うために重要なことです。

【図1 Vベルトのアライメント調整】

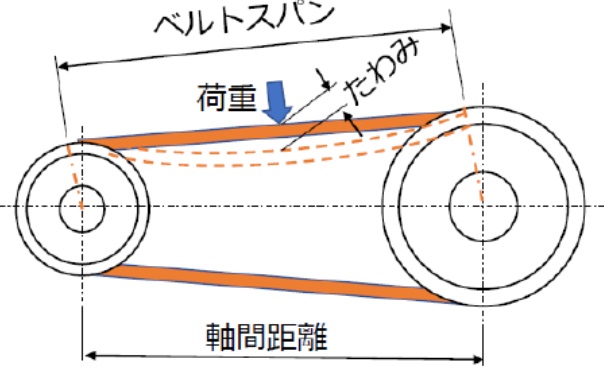

③ Vベルトの張り調整

Vベルトのスパン中心に規定の荷重を与えたときのたわみを、スパン100あたり1.6 とするのが適正値といわれています。

「スパン」とは、軸間距離ではなく、図2のようにプーリとベルトの接点間の距離のことを指します。

Vベルトに与える荷重は、ベルトの型式、プーリ径、新品なのか張り直しなのか、などの条件によって規定されています。Vベルトメーカの資料により確認します。

張力を測定することのできる「ベルト張力計」を販売しているベルトメーカもありますので、それを利用することも可能です。

張りが強すぎると、駆動機、被動機の軸受に過負荷がかかりますので、適正値となるよう調整することが重要です。

【図2 Vベルトの張り調整】

(2)Vベルトの健全性診断

Vベルトやプーリが摩耗すると、下記のような事象が生じます。

- すべりにより伝動効率が低下する

- すべり摩擦による発熱、火災の恐れ

- Vベルトが破断する→周囲の装置や配線への影響

摩耗状況、劣化状況を定期的に診断して、上記のような事態になる前にベルトもしくはプーリを交換することが重要です。

劣化判定と健全性確認は次のような方法で行います。

① Vベルトの目視判断

ひび割れや、外被のはく離、ゴムの硬化がないか、確認します。

② 回転時の異音発生の有無

Vベルトの張力不足、Vベルトやプーリの摩耗、があると起動時や回転時に異音が発生します。

Vベルトとプーリが滑るような異音を発生している場合は、できる限り早期に対処する必要があります。

Vベルトから焦げくさい臭いがするような場合は、直ちに止めて対処する必要があります。

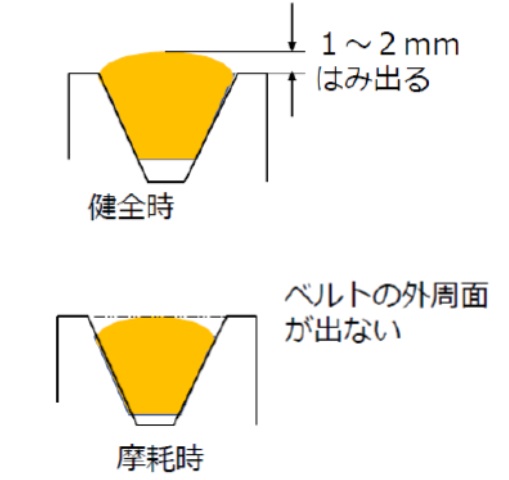

③ Vベルトとプーリの接触状態(定量測定)

健全な状態では、図3のようにプーリの外形から1~2mm程度ベルトの表面が出ます。

ベルト表面がプーリ外形から出ていないときは、摩耗したと判断できますので、ベルトを交換します。

ベルトを交換しても出ない場合は、プーリの摩耗が考えられます。

【図3 Vベルトとプーリの接触状態】

④ プーリの摩耗診断

プーリはベルトの張りによりV字谷の側面がベルトと接触します。

- 谷側面が光っている、つるつるしている場合は、Vベルトが滑ってプーリが摩耗していることが考えられます。

- 谷底のメッキや塗装が剝がれている場合は、張力が不足し、谷底でベルトと接触して滑って摩耗していることが考えられます。

3.チェーン・スプロケットの保守に関する重要ポイント

(1)給油(潤滑油)

チェーン伝動は、ローラ、ブッシュ、ピン、プレートから構成される「チェーン」を、「スプロケット」という歯の付いた回転子に巻き掛けて動力伝達を行います。

これら金属部品の接触摺動による摩耗を軽減するため、潤滑油の塗布が必要です。

粘度グレードISO VG68~220の潤滑油から、使用条件と型式に適合するものを選択して使用します。

内外プレート間、ブッシュと内プレート間に十分に給油されるようにします。

低速の場合は滴下給油方式が多く、スプロケットに潤滑油を貯留する油浴方式もあります。

また、強制潤滑を行う場合は、チェーン速度が、

- 800m/min以下のとき、1.0~2.5ℓ/min

- 800を超え1000m/min以下のとき、 2.0~3.0ℓ/min

を目安とし、1000m/minを超える場合は、チェーン温度が60℃を超えないように給油量を決めます。

なお、グリースは各摺動部に十分に行きわたらないため、グリースの使用は避けます。

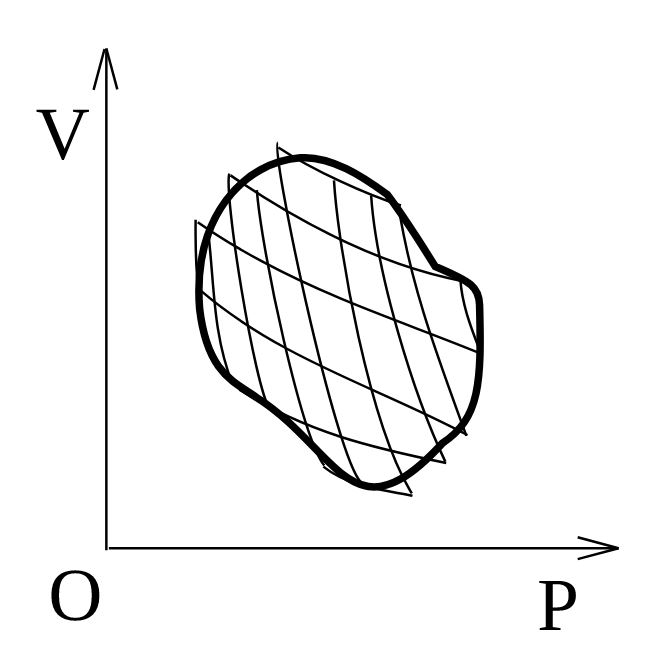

(2)たるみ調整

ローラチェーンの寿命を延ばすために、適度なたるみをもたせることが大切です。

張りすぎるとピン・ブシュ間の油膜切れ、チェーン寿命低下、軸受損傷の原因となります。

たるみすぎると、チェーンが振動する、またはスプロケットに巻き込まれると いう異常現象が生じます。

ローラチェーンは使用開始から50時間前後(使用条件によって変わります)まで、各接触部のなじみによって全長の0.1%前後の伸びが発生しますので、この時点でたるみ具合を調整します。

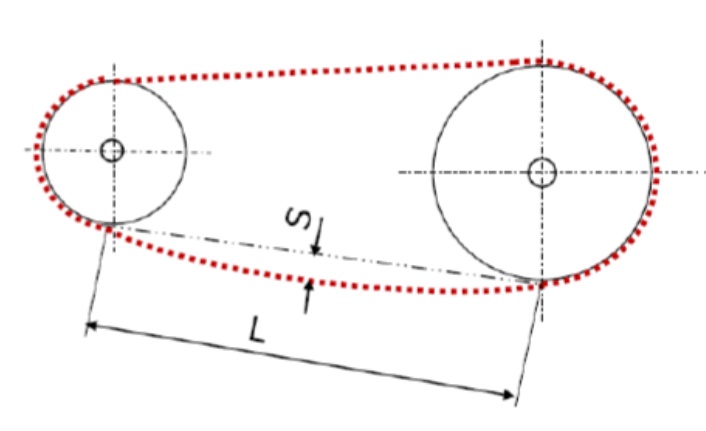

《適正なたるみ量とは?》

一般的に、図4に示すたるみSはスパンLの2%前後が適正とされています。

ただし、以下のような条件においては、1%以内程度とします。

- 垂直配置、水平配置で上側がたるみ側となる

- 軸間距離がチェーンピッチの50倍を超える

- 振動または衝撃が作用

- 起動停止頻度が大きい

- 急に逆転する

- 速度比が7:1以上、

【図4 チェーンのたるみ】

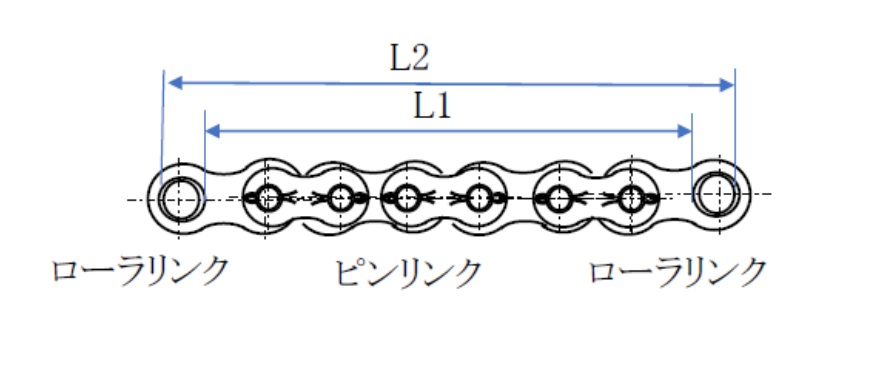

(3)伸びの測定

ガタの影響を除くため、ある程度張った状態で測定します。

測定は、ノギスを用いて行うことができます。図5のように測定するリンクのローラ間の内側距離L1と外側距離L2を測って、その平均値を測定寸法とします。測定誤差をできるだけ少なくするために、6~10リンク程度の間を測定します。

通常使用の場合で3%前後、回転速度が極めて遅い場合で5%前後がチェーンの交換目安となります。

チェーンを使った機械で生産する製品の品質へ影響がある場合やタイミング用途の場合には、1%前後で交換することもあります。

【図5 チェーンの伸び測定】

ということで今回は、巻き掛け伝動装置の分類と、Vベルト/チェーン・スプロケットの保守に関する基礎知識をご紹介しました。

(アイアール技術者教育研究所 S・Y)

](https://engineer-education.com/wp/wp-content/uploads/2019/06/facility_PM-150x150.png)