【工場運営AtoZ】最後は熱意!? 工場の安全衛生対策にゴールはあるのか?

工場において、働く人々の命を守ることが最優先事項であることは間違いありません。

今回は、工場における災害が何故なくならないのか考えていきたいと思います。

安全対策は難しい問題

「働く人々」には、工場従業員は勿論、取引先、協力会社の皆さん等、一時的に工場に入構される方を含み、各工場の危険要素や、独特のルールに必ずしも精通していない可能性があることは、意識しておかなければなりません。ほとんどの場合、新規入構者には安全教育が必要です。

安全衛生についてのルール作り、安全教育の徹底、可能な限りの設備の本質安全化などが、安全衛生対策の基本ですが、安全関係のルールが決められていない職場、安全教育をやっていない職場はまず存在せず、職場の状況に応じて程度の差はあれ、対策は取られています。

それにもかかわらず事故、災害が起きているのが実態で、問題の難しさが表れています。

工場の安全対策の基本的な考え方

多くの工場で適用されている対策、考え方を羅列してみましょう。

安全の基礎となるのは働く人が心身ともに健康であることです。健康でない場合、運動機能に問題が出たり、判断を誤ったりして、災害が発生する可能性が高まります。健康維持のために、定期的な健康診断(職場の特性に応じた、特殊健康診断を含む)、メンタルヘルスケア、労働時間管理などが行われます。

職場の5S(整理、整頓、清掃、清潔、しつけ)は大事です。

単純に言って、散らかっていると危険要素に気づきにくくなるのです。

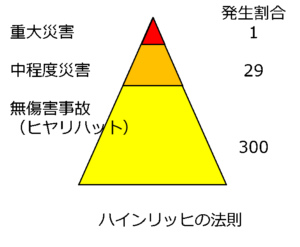

「ハインリッヒの法則」と呼ばれるものがあります。

1件の重大災害の陰には、同様の原因による29件の中程度の災害、300件のヒヤリとした無傷害事故があるとされます。

ヒヤリとした段階で、危険要素を排除しておけば、重大災害の予防になるということです。

常に安全な状態を保つ秘訣は危機感や緊張感?

安全教育をする際に、「聞いた話」には限界があります。

これに対して、疑似体験をすることはインパクトが大きく、各社でそれぞれの会社に特有の危険要素を抽出し、その会社の作業、環境にあわせた危険を体感させる施設を整備する動きが広まっています。

このような施設を、他社にも使ってもらうことに積極的な会社もあるようです。

慣れからくる油断、マンネリ化は、不安全行動の最大の要因で、つい、やるべき手順を省く(近道行動)、つい、装着すべき保護具を付けずに済ませるといったことで、重大災害が発生します。

適切な危機感、緊張感を維持するための工夫が必要になります。

フェーズ理論で考える事故・災害の発生

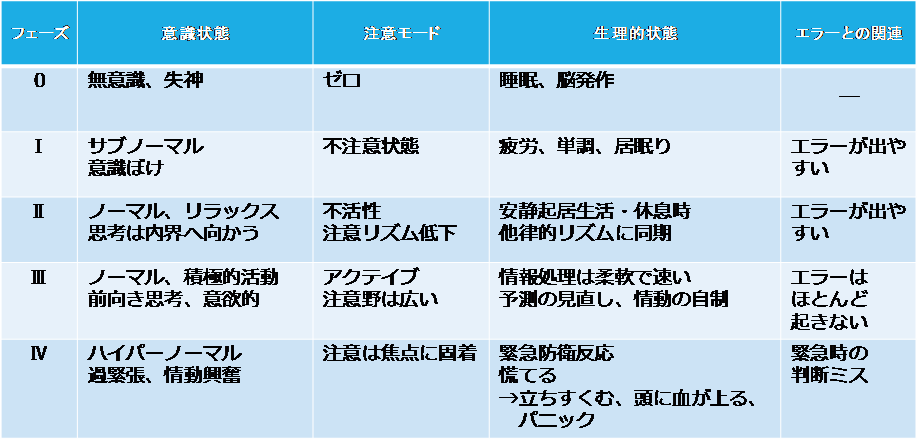

フェーズ理論と呼ばれるものがあります。人間の意識レベルを5段階のフェーズに分け、それぞれの意識レベルで人間がどのように振舞うかを論じています。

人為的ミスが最も少ないのはフェーズIIIの状態ですが、この状態は長続きせず、フェーズIIの、注意力が低下した状態に移ってしまうというのが人間の特性です。

上に書いた慣れからくる油断は、まさにフェーズIIの状態です。

指差し呼称は、作業前にフェーズIIからフェーズIIIに移行させるための手順ですが、残念なことに指差し呼称自体がマンネリ化してしまい、フェーズIIIへの移行に役立っていないのも多くの工場で見られる現象です。

【※図は橋本邦衛(1984)「安全人間工学」を参考に作成】

逆に、予期せぬことが起きるとフェーズIIからフェーズIVに飛んでしまい、これも重大災害が起きる典型的なパターンです。

自分のちょっとしたミスで製品に不具合が生じそうになった時、つい動いている装置を止めずに手を出して、機械に巻き込まれてしまうというような災害は、後を絶ちません。

「手を出す前の一呼吸」などの唱和を朝礼時にやっている工場は多いですが、効果は限定的です。

作業するのは「不完全で当たり前」の人間!

このように不完全な生き物である人間が作業している以上、完全に安全な状態は作り得ないのかもしれません。作業する人間が守るべき完璧なルールを作ることもまた、不可能と言ってもよいかもしれません。

それでも、少しでも災害の頻度を下げ、被害を最少化するためには、ルール、教育方法など、安全対策のあらゆる側面に、地道で継続的な改善が必要です。

一般論でなく、その工場に固有の問題について、ヒヤリハット、危険予知訓練などの活動を通じて危険要素を吸い上げ、可能なら対策をルール化するという作業を絶え間なく行っていくのです。

その時、熱意は重要です。

何としても作業者を守るという管理者側の熱意、そして、災害に合うのは自分自身であるという問題意識で対策に取り組むという作業者側の熱意、の両方が必要です。月並みですが、安全は労使がいっしょになって築くものです。

安全対策にゴールはありません。

(アイアール技術者教育研究所 飲んでいても工場のことが気になって酔えなかった元工場長H・N)

※フェーズ理論の原典はこちら:橋本邦衛 1984 安全人間工学