3分でわかる アモルファス合金の基礎知識 (特徴/組成/製造方法など)

「金属」といえば、結晶構造をもつ硬質で規則正しい素材というイメージが一般的ですが、そのイメージを覆す存在が「アモルファス合金」(非晶質合金)です。急冷技術によって金属原子の配列をランダムなまま凍結させたこの特殊な材料は、従来の金属にはない独自の特性を備え、医療機器や電子部品、さらには宇宙産業に至るまで幅広い分野で注目を集めています。

本記事では、アモルファス合金の優れた特性、用途、製造方法などを基礎から分かりやすく解説します。

目次

1.アモルファス合金とは

まず「アモルファス」とは、原子や分子が不規則に密集している状態のことです。

「アモルファス合金」は、数原子以上の範囲にわたって原子の規則的配列が整っていない、結晶構造を持たない合金です。

一般に溶融合金を冷やすと結晶構造を持った固体になりますが、特定の組成の溶融合金は、1秒間当たりに換算して10,000℃~1,000,000℃で急冷するとアモルファス合金になります。

2.アモルファス合金の特徴

結晶構造を持たないアモルファス合金には、以下の特徴があります。

(1)磁気的性質

① 良好な軟磁性

アモルファス合金は磁場が印加されると磁化されやすく、磁場を取り去ると元に戻りやすい性質があります。

すなわち、印加した磁場によって容易にその方向に磁化されやすいという特徴があります。

結晶方向によって磁化容易軸と磁化困難軸が発現する磁気異方性を実質的に持たず、また結晶の転位(線欠陥)が存在しないため磁区の境界の動きがなめらかになり、保磁力は小さく、透磁率は高くなります。

原子配列が乱れているため自由電子の移動が妨げられ電気抵抗が大きいので渦電流損失が小さくなり、また保持力が小さくヒステリシス損失も小さいので、鉄損(交流磁場励磁で磁化した時に鉄心が消費するエネルギー)は結晶合金と比較して小さくなります。

[※関連記事:磁性材料と磁気特性の基本がわかる!軟磁性材料と硬磁性材料の違いは?]

② 磁歪は必ずしも小さくない

磁歪(磁化による形状の変化)の大きさはアモルファス合金の組成によって異なり、ゼロに近い材料からかなり大きい材料まであります。

原子配置の方向は無秩序で揃っていませんが、原子間距離は完全に無秩序ではなくある程度の秩序があるため、磁気弾性効果はゼロにならず磁歪が発現すると考えられています。

(2)機械的性質

① 引張り強度が大きく、靭性・硬度が高い

アモルファス合金は、引張り強度(引張力が作用して破断するまでの最大応力)が大きく、靭性(き裂による強度低下のしにくさ)と硬度(異物によって変形や傷を与えられようとする時の、傷つきにくさ)が高いという性質があります。

結晶合金では転位(線欠陥)部分に集中的に力が作用して破断してしまいますが、アモルファス合金では転位による滑り面がないため、ひずみが全体に均一に分散され、高いねばり強さを示すといわれています。

上記の機械的性質を持つため、アモルファス合金の加工は容易ではありません。

主な量産加工法はハサミで切るような切断加工と、ロール状のシートを一定の幅に連続して切断するスリット加工です。打ち抜き加工などは余程のコストを掛けない限り難しいので、穴のあいた形状などはアモルファス合金には不向きで、形状の自由度は低いです。

② 弾性定数と剛性率は低い

結晶合金と比較して弾性定数(弾性範囲のひずみと引張応力の比例定数)、特に剛性率(弾性範囲の横ずれとせん断応力の比例定数)は低くなります。

アモルファス合金の原子は準安定な位置にあり、外から応力が加わると安定な位置にずれるため、特にせん断応力が作用したときの横ずれ量は大きくなると考えられています。

(3)化学的性質

耐食性が高い

アモルファス合金は均質で腐食の起点となる結晶粒界、転位、欠陥などが少ないこと、また化学的に活性で不働態膜(表面の金属分が酸素と結合することによってできる緻密な皮膜)を自己補修してしまうため、耐食性が高いと考えられています。

3.アモルファス合金の組成

アモルファス合金の組成には下記があります。

- 「Fe、Co、Niなどの3d強磁性遷移元素」+「P、B、C、Siなどのガラス化元素」

組成例:(Fe、Co、Ni)-Si-B、Fe-P-C

薄帯(リボン)、細線で形成されます。 - 「Fe、Co、Niなどの3d強磁性遷移元素」+「Zr、Ti、Nb、Ta、Hf、Wなどの遷移金属」

組成例:(Fe、Co、Ni)-Zr、(Fe、Co、Ni)-Nb-Ta-Zr、(Fe、Co、Ni)-Ga−Si−Ru

基板上に薄膜形成されます。

4.アモルファス合金の製造方法と製品例

一般の金属の場合、高温の溶融合金を通常の速度で冷やすと結晶構造になります。

アモルファス合金は、高温の溶融合金の液滴を、もしくは高温の金属原子・分子を、結晶構造が形成される時間を与えない急な速度で冷却して製造します。

代表的な製造方法として、ロール法、回転液中紡糸法、スパッタ法があります。

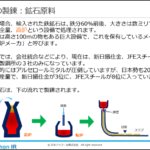

(1)ロール法による薄帯(リボン)の製造

「ロール法」は、冷却用ロールを高速回転させ、ロール表面に溶融合金を連続的に注入します。

ロールの回転数および直径を調節し、所定の速度で溶融合金を冷却し、アモルファス合金薄帯(リボン)を製造します。

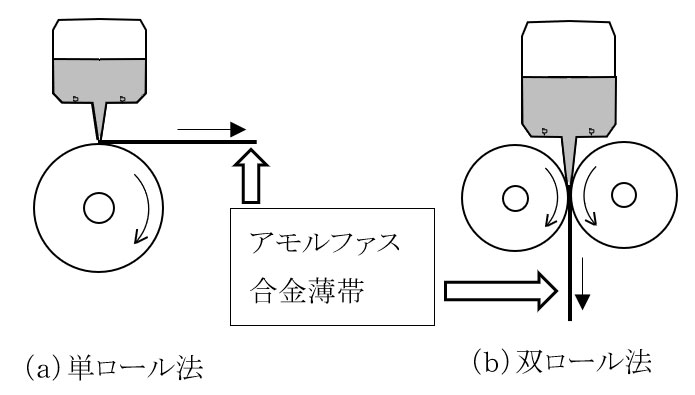

図1は、ロール法の概略構成を示した図です。

(a)単ロール法は幅広の長尺材料の製造に適しており、(b)双ロール法は表面精度および板厚精度が必要な材料の製造に適しています。

【図1 ロール法】

《ロール法による製品例》

- 変圧器およびモータ:

主に単ロール法で製造し、柱上変圧器、産業用変圧器の鉄心および中小型のモータの鉄心として使用されます。電磁鋼板(鉄とケイ素からなる結晶合金)を使用した場合と比較して、鉄損が小さくなります。

変圧器の鉄心は比較的単純な形状なので、製品に広く使用されています。モータの鉄心は打ち抜き加工が必要な複雑な形状が一般的ですが、切断加工により形成可能な形状の鉄心に使用されています。 - テープレコーダ用磁気ヘッド:

主に双ロール法で両面平滑な薄帯が磁気ヘッドの素子に使用されています。

(2)回転液中紡糸法による細線の製造

「回転液中紡糸法」は、遠心力で回転ドラム内に水溶液層を形成し、その中にノズルから溶融合金を吐出し、急冷させる方法です。

図2は、回転液中紡糸法の概略構成を示した図です。

長尺のアモルファス合金細線を連続的に製造することが可能です。

【図2 回転液中紡糸法】

《回転液中紡糸法による製品例》

大きい磁歪と高い靭性を利用した応力センサ

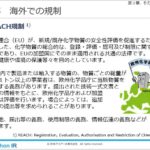

(3)スパッタ法による薄膜の製造

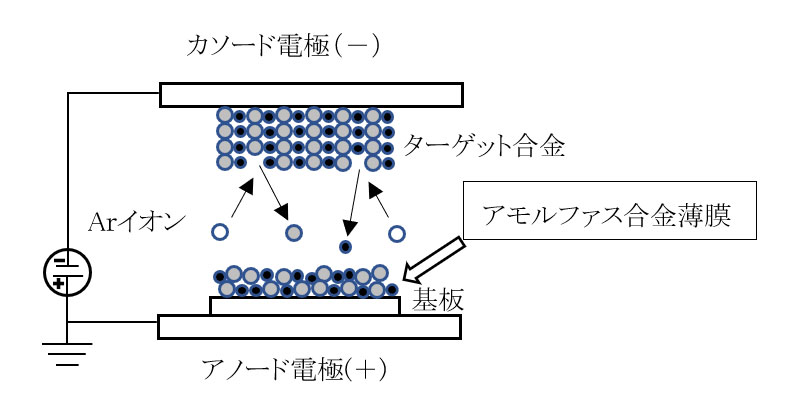

「スパッタ法」は、真空中にアルゴンを封入し、ターゲットに負電圧を印加してアルゴンイオンをターゲットに衝突させ、ターゲットを構成する原子や分子を弾き出し、基板の表面に付着させる方法です。

弾き出された高温の原子や分子は基板に到着して急冷され、アモルファス合金薄膜が形成されます。

図3は、スパッタ法の概略構成を示した図です。

【図3 スパッタ法】

[※関連記事:PVD装置(スパッタリング装置)の要点解説 ]

《スパッタ法による製品例》

高透磁率を利用したVTR用磁気ヘッド、HDD用磁気ヘッド

ということで、今回はアモルファス合金の基礎知識を紹介しました。

アモルファス合金は形状の自由度が低いという課題はあるものの、結晶合金にはない独特な磁気的性質を生かし、変圧器、モータ、センサ、磁気ヘッドなどに使用されています。

アモルファス合金の研究は比較的新しく、今後も様々な製品への使用が期待されています。

(日本アイアール株式会社 特許調査部 Y・O)