3分でわかる 成膜技術PVDとは?CVDとの違いは?

当連載の「ALD(原子層堆積法)とは?」との回で、「CVD」(化学気相成長、化学気相堆積)についてご説明しました。

真空等を利用した成膜技術(蒸着技術)として、「CVD」の他に「PVD」と呼ばれる方法があります。

「PVD」(Physical Vapor Deposition)とは、「物理気相成長」または「物理蒸着」と呼ばれ、真空環境下で物理的な方法を利用して材料(固体か液体)を蒸発させる、またはスパッタリングによって、気相を形成し基板の表面に薄膜堆積する蒸着技術です。

今回のコラムでは、PVD技術の原理や分類(種類)を説明したうえで、CVDとの違いについて整理します。

1.PVDの原理(基本的なプロセス)

PVD技術(物理蒸着技術)のプロセスは主に以下の3ステップに分けられます。

- (1) コーティング材のガス化: コーティング材が、蒸発・昇華あるいはスパッタリングによってガスまたはイオンになる。

- (2) コーティング材の原子、分子、イオンの拡散: そのコーティング材から供給される原子、分子、イオンが基板表面に拡散する。この過程で粒子同士が衝突すると、様々な反応が起こる。(あまり衝突しない方法もある)

- (3)原子、分子またはイオンが基板上に堆積される。

2.PVDの主な分類

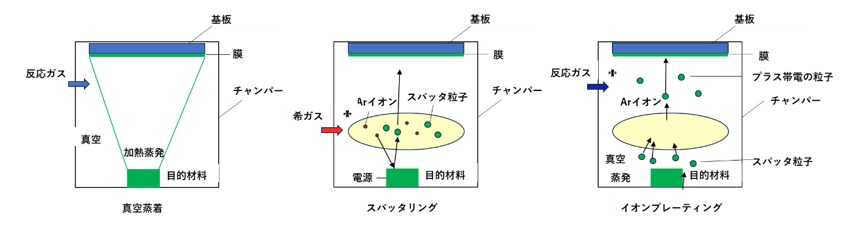

PVDの成膜方式は主に真空蒸着、スパッタリングとイオンプレーティングがあります。

【図1 PVDコーティングのイメージ図】

(1)真空蒸着

真空蒸着とは、コーティング対象の材料を真空条件下で加熱して、蒸発させることによって、原子や分子などの粒子が材料表面の束縛から解放され、最終的に基板表面に蒸着する技術です。ガス状の原子や分子は真空中であまり衝突せず、そのまま基板に拡散し、表面に堆積して成膜します。

蒸着方法としては、抵抗加熱、電子ビーム、レーザービーム、イオンビームなどの高エネルギーをめっき材料に加える方法などが挙げられます。対応可能な対象材料の幅が広い方法です。

[※関連記事:真空蒸着の基礎知識はこちら]

(2)スパッタリングコーティング法

スパッタリングとは、真空条件下で、コーティング対象材料の表面にイオン化した希ガス(Arなど)や窒素粒子と衝突させて、材料表面の原子を勢いよく弾き飛ばすことで、基板上に膜形成するプロセスです。

スパッタリング粒子が基板に向かう際に、真空チャンバー内のガス分子と激しく衝突する結果、蒸着膜が均一になりやすくなります。

また、素材を液体や高温気体にさらすことなく処理できるので、環境にやさしい手法です。特に、蒸着が難しい合金などに向いています。

[※関連記事:スパッタリング薄膜についての解説はこちら]

(3)イオンプレーティング

イオンプレーティングは、真空条件下で何らかのプラズマイオン化技術を用いてターゲット材料の原子をイオン化し、同時に高エネルギーの中性原子を多数発生させて、基板に負のバイアス電圧を印加することにより、ターゲットイオンが基板表面に堆積されて薄膜が形成されます。

イオンプレーティングには良好な密着性、低い温度、膜の均一性などのメリットがあります。

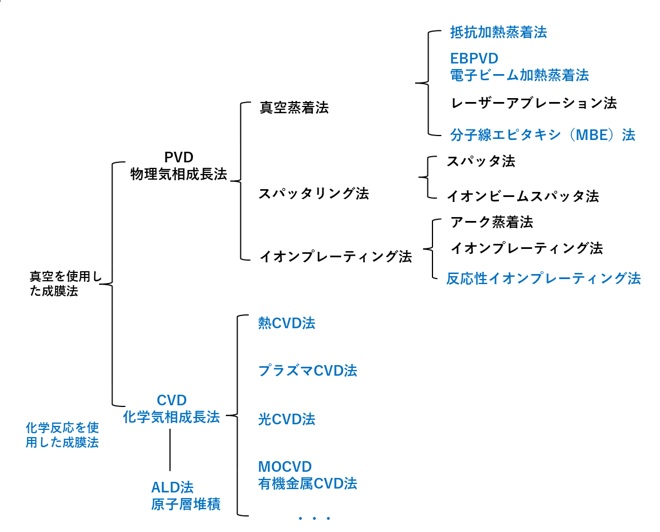

【図2 PVDとCVD成膜方法の分類(青字は化学反応を使用した成膜方法)】

図2において青字で記載した反応性蒸着法、分子線エピタキシ(MBE)法、反応性スパッタ法などの方法では化学反応を利用していますが、一般的にPVDに分類されますのでご注意ください。

[※関連記事:真空蒸着・スパッタリング・イオンプレーティングの違いがわかる! ]

3.PVDとCVDの違い(特徴比較)

ここまでPVDの基本を紹介してきましたが、PVDとCVDの違いについても整理してみましょう。

【表1 PVDとCVDの技術比較】

| 目的材料 | 膜材料の種類 | 温度 | 成膜速度 | 環境への配慮 | |

| PVD | 固体 | 幅広い | 低温 | 遅い | 環境にやさしい |

| CVD | ガスor液体 | 制限される | 高温 | 速い | ガス汚染の可能性 |

PVDのターゲット材料は固体で供給しますが、CVDはガスか液体です。

材料の状態や反応性などの制約により、CVDに比べるとPVDの方が幅広い膜の種類に対応できます。

また、CVDは1000℃ぐらいの高温で処理する必要があるのに対し、PVDは相対的に低温(500℃程度)で処理できるため、基板への影響が少ないです。プラズマCVDの場合は低温で対応できますが、膜の密着力に関してはPVDの方が高いようです。

さらに、ガスの化学反応を利用するCVDに比べ、PVDの方が環境へのリスクが少ない点もメリットです。

ただし、PVDには次のようなデメリットもあります。

- ① 真空にする必要があるから、大規模な産業化はやや難しい。

- ② 成膜の速度が遅い

これらの技術課題への対応が進むと、PVD技術の更なる発展が期待できます。

なお、用途面を比べると、PVDは硬質な皮膜を蒸着させる場面で広く利用されるのに対し、CVDはシリコンの酸化膜など主に半導体製造プロセス向けで利用されることが多いイメージです。

ということで、今回はPVDの基礎知識をご紹介しました。

(日本アイアール株式会社 特許調査部 H・L)

《引用文献、参考文献》

- 1)関口 敦, 講座:化学気相成長(Chemical Vapor Deposition: CVD)法の基礎

https://www.jstage.jst.go.jp/article/jvsj2/59/7/59_16-LC-011/_pdf - 2)金原 粲, PVD法による薄膜作製技術の歴史と展望, 表面技術, Vol. 58, No.12, 2007.

https://www.jstage.jst.go.jp/article/sfj/58/12/58_12_705/_pdf/-char/ja