【品質保証塾・上級編】問題・不具合の発生時に品質保証が行う対応・アクションとは?

品質保証に従事するうえで、絶対に避けて通れないのが『不具合』です。ものづくりをしていると、どんなに素晴らしい設計・製造・組織体制でも、必ず不具合は発生してしまいます。

その際の不具合対応として、問題解決と再発防止をリードするのも品質保証の仕事の一つです。

不具合対応(是正活動)は、組織によって様々な方法があるため、一概にどれが良い・どれが悪いと言えるものではありませんが、この記事では特に品質保証として着目しておくべき点について解説をしていきます。

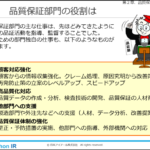

1.品質保証部門のモチベーション

品質保証部門は、どのような状況でも『品質第一』で考える必要があります。

例え、欠品しようとも、コストが上がろうとも、納期に影響しようとも『品質第一』で考えることが品質保証の仕事であり、義務になります。

組織としてどう判断していくかは、管理職や経営者が考えることであり、品質保証部門員としては『品質担保ができる方法』を優先に考えます。

2.不具合発生時の対応は初動が重要!

不具合の発生時における対応は初動が重要になります。

発生時にしかわからない情報もあり、情報が劣化してしまう前に、可能な限り初期情報の収集に努めます。

顧客からのクレームであれば、組織と組織でコミュニケーションが必要となってくるので『そんなことを今更聞かれてもわからないよ』なんていう事態に陥るケースも多いです。

初期情報の事例としては、エンドユーザーがどこで使っていた時に事象が発生したのか、事象が発生した時刻、どういう事象を見たのかなどです。

初期情報が大切な理由は、顧客からクレームを受け取ったものの、自社の机上で返却品を解析しても問題が確認(再現)できないといったケースもあるためです。このような場合に、初期情報が原因究明へ貢献することがあります。どういう条件で再現確認を行えば、事象が再現するのかのヒントになったりします。

例えば、日本の解析室で事象確認しても問題なかったけど、お客様が使っていたのは極寒の地の屋外で使っていた(温度に依存する問題だった)などです。

5W2H(Who:誰が、 What:何を、 Where:どこで、 When:いつ、 Why:なぜ、 How:どのように, How many:いくつの)に基づき、初期情報を可能な限り収集します。

その他にも初動が大切な理由は、お客様のエスカレーションを抑える働きもあります。不具合が発生すると、少なからずお客様にも迷惑をかけてしまっています。お客様からすると『こんなにも迷惑がかかっている!』『他の製品(代替品)は安全なのか!?』と感じてしまいますよね。

初動を素早くして、密にお客様とコミュニケーションをとっておくことも重要となるのです。

3.一番最初に検討すべき事項は?

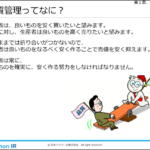

不具合が発生して時に、一番はじめに心配しなくてはいけないのは『波及範囲』です。

波及範囲が広くまで及んでしまっている問題は、初めは1つの小さな不良でも、後々になってどんどん同じ不良が出てしまうことです。

波及範囲が広がってしまうと、不具合による悪影響も広がることになります。こうなってしまったら、対処するコストも高額となり、会社によっては今後の経営に影響を及ぼすような大事態へ繋がります。

- 今作っているものは大丈夫なのか?

- 既に市場へ出回っているもので同じ問題は起こらないのか?

- どうすれば防げるのか?

もちろん初期情報だけで、全てを完璧に特定して、適切なアクションを実行できるわけではないですが、このような視点で可能な限りできるアクションを検討します。

(1)波及範囲の特定

もちろん前述の通り、不具合の原因もわからないまま、初期情報のみで不具合の波及範囲を完全に特定するのは困難でしょう。

しかし、完璧にはできないですが、可能な限りできることは行いましょう。

例えば、初期情報から現場の変化点確認を即時実施して、何か問題はなかったのかを確認してみれば良いかもしれません。実際に、新人オペレーターが作業していて『ロット丸ごと不具合の可能性がある』といった話はよくあります。

一般的に量産製品は、生産ロットなどで一定量のまとまりで区切り生産を行ったりしています。このような区切りから波及範囲を特定することが重要となります。

少数生産でも、現場の変化点有無の確認をすることは重要となります。設備の設定値を変えてから不具合が起きるようになったなどの情報から、波及範囲が特定できるためです。

波及範囲は以下のような情報を元に特定します。

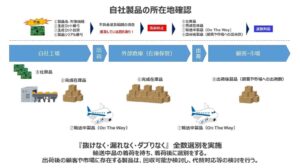

- ① 製品名・対象機種:

基準を満たさない恐れのある製品を特定します。 - ② 生産ロット番号:

波及範囲の特定を行います。基準を満たさない恐れのある製品は、どの生産ロットまで波及しているのか調査します。 - ③ 生産ロット台数:

波及の恐れのある生産ロット番号を特定したら、それぞれの生産ロットで製造された製品の台数を特定します。 - ④ 製品シリアル番号:

波及範囲を特定し製品固有番号を特定します。選別対応を行う際などに、確認の抜け漏れがないか確認を行ったり、その後にトレースをできるようにするためです。 - ⑤ 仕掛品:

工場内に存在する仕掛品の存在有無を確認し、存在する場合は、その製品の①〜④を特定します。 - ⑥ 完成在庫品:

工場内もしくは遠隔地にある倉庫内在庫の存在有無を確認し、存在する場合は、その製品の①〜④を特定します。 - ⑦ 輸送中製品(On The Way):

工場から在庫保管倉庫や顧客に出荷中の製品の存在有無を確認し、存在する場合は、その製品の①〜④を特定します。 - ⑧ 出荷後製品(顧客や市場への出荷数):

自社の管轄外に存在する製品の特定を行います。

(2)出荷停止の検討

『出荷停止』とは、完成した製品が特定の判断基準に満たない場合に、顧客又は市場へ出荷しないように、出荷を止めることです。

製造業において、基準を守った製品を作り上げることは、とても大切なことです。基準に満たない製品の出荷を止めることは、万が一の事態で製品の品質を保証するための重要な権限といえます。不具合が流出し続けると、波及範囲も広がり続けてしまいます。出荷停止をすることで、波及範囲を最小限に止めることができるのです。

出荷停止の検討を行い、必要に応じて実行することが重要となります。

実際には、品質保証が出荷停止の権限を持っていなかったり、他部門からの干渉が多く、出荷停止が機能していない組織もあるかと思います。品質的な判断を行う際、他部門からの干渉を減らし、品質保証が品質第一で判断できる組織を構築することが大事なポイントです。

そのためには、出荷停止の際に、誰が何をするのかを明確にしておく必要があります。

出荷停止プロセスをしっかりと構築することで、役割分担と責任範囲が明確となります。

出荷停止を行う際の責任所在を明確にしておくことで、その後の対応の流れもスムーズになるでしょう。

出荷停止の際には、責任所在のみではなく、どういう基準に満たない場合に出荷停止を行うのか、出荷停止解除までにどのような手続きで進めるのかなども、仕組みに規定しましょう。

仕組みの構築後には、定められた基準は妥当なのか精査します。

例えば、本当は出荷停止をして選別指示をかけるべき案件だったのにも関わらず、判断基準が緩すぎたせいで出荷停止されず、不具合が多発したケースなどもあります。

過去の失敗をもとに、都度関係者でレビューを行い、状況にあった基準に更新をして、文書を維持します。レビューをしっかりと品質保証が率先することで、仕組みの形骸化を防ぐことができるでしょう。

(3)選別の実施

当然、不具合が発生すると『他の製品は大丈夫なのだろうか?』となるのではないでしょうか。

今、倉庫にある在庫は? 工場にある仕掛品は? 製造中の製品は?

これらが『本当に大丈夫』な保証はありません。

この製品を保証するために『選別』を行うことが大切になります。

選別を行うことで、実際の製品品質を確認し保証(問題ないことを確認)したうえで、顧客へ納入します。

(4)現場確認

不具合情報を受け取って、まず第一に確認をしたいのは、現場の状況です。

不具合情報から、現場作業者が特定できたら、実際に話に行ってみるのも良いです。

記憶は劣化してしまうので、なるべく早いうちに現場の情報を収集するのです。

現場へ足を運ぶことで見えてくることもあります。

4.まとめ

今回は不具合が発生したときに、品質保証として真っ先に取り組みたい内容についてまとめました。

不具合は必ず起こるからこそ、しっかりと対応することで被害を最小限に抑えましょう。

- 不具合が発生した際は初動が大切

- 初期情報の収集と顧客コミュニケーションを密に行う

- 品質保証は、品質第一精神で取り組む

- 波及範囲の特定と出荷停止の検討を行う

- 選別を行うことで、品質を担保した製品を顧客へ納入する

- 現場に実際に行くことで、見えてこなかった気付きを得ることも

次回は、組織体制によって変わる品質保証の文化や違いについて解説します。

(アイアール技術者教育研究所 Y・S)