【半導体製造プロセス入門】半導体工場の設備を学ぶ

![]()

今回のコラムでは、半導体工場の設備について解説します。

目次

1.半導体工場のレイアウトとウエハー搬送

まず工場のレイアウトです。

近年の大規模な半導体工場では、半導体製造装置が並んで設置され、その間を自動搬送車が動き回るレイアウトとなっています。

これまでの当連載の中でお話したように、前工程の製造プロセスは循環型のため、自動搬送車は常に一方向に進んでいるわけではありません。しかし生産性を向上させる必要から、搬送距離をできるだけ短くすることが要求されています。

そのため、前工程の製造装置のレイアウトは工夫が必要になります。

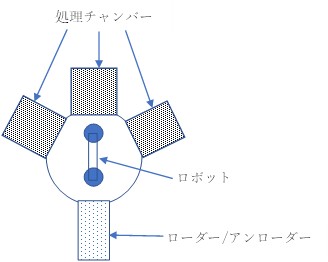

また、一つの製造装置に複数の機能を持たせて、装置間の搬送時間や待ち時間をできるだけ少なくする「クラスターツール」と呼ばれる装置も登場しています。(図1)

【図1 クラスターツールの概念図】

一方、昔の半導体工場では、製造装置間の搬送は人手で行っていました。

つまり、クリールームの中でクリーンスーツを着た作業員がウエハーの入った箱(FOUP:「フープ」と呼びます)を持って製造装置間を動き回っていたわけです。

しかし、ウエハーの直径が大きくなり、人手による搬送が難しくなっていることや、汚染を防ぐ意味からクリーンルーム内に人を極力立ち入らせないことが必要になってきていることなどから、近年では、ほぼ自動化されています。

このため、搬送システムには、高い信頼性(故障が少ないこと)や低い発塵性(ホコリを発生しない)などが要求されています。

2.クリーンルームとミニエンバイロンメント

半導体製造は前工程、後工程ともに、クリーンルームの中でおこなわれます。

もっとも後工程に必要とされるクリーン度はあまり高くなく、手術室や食品加工などのクリーン度と同レベルか、それよりも低いといわれています。

問題なのは前工程に必要とされるクリーン度です。

なぜ前工程に要求されるクリーン度が高いかというと、前工程ではナノメートル(nm:10億分の1m)のレベルでの加工を行うため、微小なパーティクルによる汚染でも重大な問題を引き起こすからです。

(1)クリーン度と「クラス」

クリーンルームのクリーン度を表す指標として、「クラス」という指標があります。

前工程で必要とされるクリーン度は「クラス1」です。

これは、クリーンルーム内の空気1立方フィート(約30cm立方)の中に0.5μm以上の大きさのパーティクルが1つ以下という大変厳しいものです。そして、この要求されるクリーン度は年々高くなる傾向にあります。

ちなみに「クラス1000」は、パーティクルが1000個以下という基準で、比較的容易に実現できます。

(2)ダウンフローと消費電力

クリーンルームは建設してしまえばクリーン度が維持できるというものではなく、空気の出入り口にフィルターを設置して外部からの空気に含まれるパーティクルを取り除く必要があります。

また、パーティクルは空気に乗って拡散します。そのため、拡散を防止する観点からクリーンルーム内の気流は、常に天井から床へ乱れなく流れるようになっています(これを「ダウンフロー」といいます)。

ちなみに、クリーンルーム内の作業員は、常に2~3kgの荷物を背負っているといわれるくらいダウンフローは強烈にかかっています(そのため、クリーンルーム内での作業は結構疲れます)。

したがって、クリーンルームの維持には電力を大変消費します。

そのため製造装置は、できるだけコンパクトに作り、床面積を小さくする努力がなされてきました。

また、ダウンフローを乱さないように、外見の形状をシンプルにするように製造されてきました。

しかし、省エネルギーが最近の重要なトレンドであるように、半導体工場についてもクリーンルームを維持する電力量を低減することが求められているのです。

そこで、高いクリーン度を要求される部分と、それほど要求されない部分とを分けて対処するという考え方が生まれてきました。これを「ミニエンバイロンメント」といいます。

(3)ミニエンバイロンメントの構成例

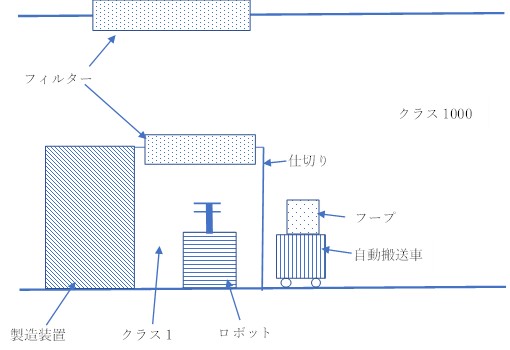

ミニエンバイロンメントの例を図2に示します。

この例では製造装置へのアクセスはロボットで行いますが、ロボットの設置してあるところはクラス1になるようにしてあります。

クラス1が要求されているところは、ウエハーがむき出しになるところです。

それ以外のところではウエハーはフープの中に収容されています。

【図2 ミニエンバイロンメントの例】

自動搬送車は製造装置の近くに接近し、クラス1とクラス1000との仕切りの部分にフープを密着させます。

フープが密着されると仕切りが開けられ、フープのふたも開けられます。そしてクラス1の領域にあるロボットが製造装置にウエハーを投入します。

つまり、ミニエンバイロンメントでは製造装置へのアクセスの部分だけクリーン度を上げておき、それ以外はクリーン度をあまり高くしないようになっています。

これにより、電力を消費するクリーン度の高い部分をできるだけ少なくすることができ、工場全体の消費電力が減り、コストダウンにもなります。

3.供給ファシリティー

前回の連載でご説明したように、半導体製造装置を動かすためには純水や、薬液、ガスなどの供給装置が必要です。また排液、汚染水、排ガスなどの処理装置が必要です。これらを「供給ファシリティー」と呼びます。

通常これらの供給装置などはクリーンルームの外に置かれます。

とかく半導体製造ラインというとクリーンルーム内での話と捉えられがちですが、実際の半導体工場はこれらの供給ファシリティーが敷地面積の多くを占めています。

そのように考えていくと、半導体製造技術は様々な分野の技術の集合体です。

また、既存の技術を発展させた技術ということが言えます。

様々な分野で実績のある企業が、元々持っている技術を半導体製造に応用して参入を果たしています。

4.半導体製造装置に求められる性能とは?

ここで、半導体製造装置に求められる性能について述べたいと思います。

まず、プロセスそのものの性能です。

確実に処理が行えることが要求されています。処理にばらつきが少ないことも求められます。

また、一枚のウエハーからできるだけたくさんのチップが取れることも必要です。

そのため、ウエハーの周辺部分までプロセスが安定して行えること、すなわちウェハ周辺のデバイスが出来ない領域(「エッジエクスクルージョン」と言います)が狭いことも重要です。

メンテナンス性や稼働率が高いことも必要です。装置が故障しても、できるだけすぐに修理が可能なことも要求されます。また、単位時間当たりの処理速度ができるだけ早いことが望まれます。これは「スループットが高い」という表現をします。

さらに、できるだけコンパクトなことも要求されます。とくに床面積はクリーンルームの床面積に直結するので重要です。また、消費電力が小さいことも望まれています。

地味ですが大切なことに生産管理システムとの親和性が挙げられます。

特に最近では生産管理が複雑になっており工場全体を統合して管理するので、他の製造装置や生産管理システムとの接続が滞りなくできることも大切です。

5.半導体製造における生産管理

最後に生産管理です。

半導体製造ラインは大変複雑な仕組みです。また、前工程では同じプロセスを繰り返して製造を行っていきますが、プロセス全体では大変工数の多い工程です。

そのため、早い時期からコンピュータによる統合管理が進められています。

例えば、各工程の要所で検査が行われ、不良の原因を解析します。

そして、その結果を踏まえて、常に生産技術の改善に取り組んでいます。

それらの情報伝達はすべてコンピュータで統合管理されています。

以上、今回は半導体工場の設備について簡単に説明しました。

半導体製造の分野は「現場主義」の傾向が強いです。

現実の現象から新しい知見を発見し、そこから新たな技術が生まれることもしばしばあります。

何より現場の技術者の頑張りが、半導体製造技術の発展に大きく寄与しています。

半導体工場の中で「なにやらやっている」人たちが、未来を創る一助になっているのです。

次回は、半導体洗浄装置(洗浄プロセス)の概要について解説します。

(アイアール技術者教育研究所 F・S)