【QC検定3級対策】新製品の品質保証|品質事故を防ぐために必要な知識をチェック

QC検定は、JSA日本規格協会グループが主催する品質管理の知識を問う筆記試験です。

内容は品質管理とは何か?から始まり、改善活動の基礎知識、統計的なプロセス管理など多岐にわたります。

受験者数は年々増加しており、毎年の受験者数が10万人を超える製造業ではメジャーな試験です。

[※関連記事:【技術系資格ナビ】QC検定(1〜4級の難易度/合格率/勉強方法/メリット)はこちら]

この連載では、各級の頻出範囲について例題を交えて解説を行います。この連載を通じて、QC検定の受験準備をしてみましょう。

3級の試験範囲は日本規格協会のHP(品質管理検定レベル表)をご確認ください。

目次

【3級解説:第13回】新製品の品質保証

今回は3級の試験範囲(実践分野)から「新製品の品質保証」を解説します。

新製品は新しい性能を有していたり、新しい設備で生産する場合が多いため、品質事故が起こりやすいと言えます。

このため新製品をリリースする際には、下記に述べるような手法や概念を取り入れ、品質事故を防ぐような設計をしていく必要があります。

(1)品質保証体系図

「品質保証体系図」とは、顧客が満足する品質を達成するために必要なプログラムを体系化したものです。

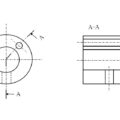

横軸が部署、縦軸が開発ステップ(試作~量産準備~アフターサービスなど)になります。

(2)QFD(品質機能展開)

QFD(品質機能展開)は、”Quality Function Deployment”のことで、要求品質を設計品質に変換する手法です。

要求品質の情報を整理し、その実現のための技術的な手法と保証の方法を明確にします。

※関連コラム: QFD(品質機能展開)の詳しい解説は 【資料・ツール解説】QFD(品質機能展開)の手法解説と「品質表」の使い方 のページをご参照ください。

(3)DR(デザインレビュー)

DRとは設計審査(Design Review)の略です。

顧客からの要求品質が確定した段階、試作品の評価が完了した段階、量産の前など設計の各段階で行います。

顧客からの要求や品質目標が達成できるかどうかなどを社内で検討し、次の段階に進めるかどうかを判断します。

(4)FTA

FTAは”Fault Tree Analysis”の略で「故障の木解析」とも呼ばれます。

発生しうる事故を1つ想定し、その原因として考えられる事象をトップダウン形式で列挙して、発生要因の因果関係を明らかにします。

※関連コラム: FTAの詳しい解説は FTA解析のやり方と活用法をわかりやすく解説 のページをご参照ください。

(5)FMEA

FMEAは”Failure Modes and Effects Analysis”の略で「故障モード影響解析」と呼ばれます。

起こりうる品質問題を事前に予測して、影響の大きい問題から予防処置を行う手法です。

FTAは最初に事故を想定してからその原因を考えていくのに対し、FMEAは工程から起こりうる事故を列挙していきます。

2つとも事故と原因の因果関係を解析する手法ですが、事故に対し逆方向のアプローチをとっていると覚えましょう。

※関連コラム: FMEAの詳しい解説は 【資料・ツール解説】FMEA表の使い方 のページをご参照ください。

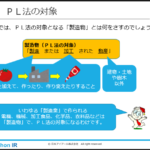

(6)製造物責任法(PL法)について

製造物責任法は、PL(Product Liability)法とも呼ばれます。

PL法は製品の欠陥が原因で生じた人的・物理的被害に対し、製造者の賠償責任を定めた法律です。

製造上の欠陥、設計上の欠陥、表示・警告の欠陥の3種類の欠陥について定められています。

過去には、毒物の混入した食品や誤飲しやすい食品を製造していた企業が賠償金を支払った事例があります。

企業はこのような問題が発生しないようPLP(製造物責任予防;product liability prevention)や、事故が発生した際の損害を最小限に留めるためのPLD(製造物責任防御;product liability defense)を行う必要があります。

※関連コラム: PL法の詳しい解説は 【技術者のための法律講座】製造物責任法(PL法)の重要ポイント のページをご参照ください。

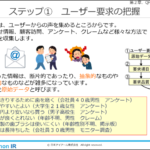

(7)苦情とその処理

製品に対してはクレームを受けることもあります。

たとえ製品に明らかな欠陥がなくても、顧客からコンプレインといった形で情報が入手できる場合もあります。

これらの苦情は出来るだけ早い段階で情報を正確に把握することが重要です。

必要によって応急処置、原因究明、是正処置、水平展開を進めていきましょう。

それでは例題にチャレンジしてみましょう。

《例題》

( )内に入るもっとも適切なものを下欄の選択肢からひとつ選べ。

(1) 製造業者が負うべき賠償責任を定めた法律を(①)法と呼び、この対応として事故を未然に防ぐための(②)と防御のための(③)の2つがある。

(2) 設計・開発の適切な段階で関係者が集まり、結果を評価して次の段階へ進めるのかを審査する活動を(④)という。

(3) 起こりうる故障モードの原因や影響を解析・評価し対策することによって、トラブルを未然に防止するボトムアップ的な手法を(⑤)という。一方、発生すべきでない事象を頂上事象におき、その因果関係を樹形図で図示した後、対策を打つべき発生経路、発生要因、発生確率などをトップダウン的に解析する手法を(⑥)という。

(4) 製品・サービスに対する顧客のニーズを実現するために、要求品質や品質特性などの情報を整理し、それらを相互に関連づけて設計に必要な特性や管理基準を定めるためのツールを(⑦)という。

選択肢

[ア.PS イ.PL ウ.PLP エ.PD オ.PDCA カ.FMEA キ.QFD ク.PR ケ.SC コ.QC工程表 サ.DR シ.PLD ス.FTA]

《例題》[解答と解説]

まとめ

今回は実践分野の「新製品の品質保証」について解説しました。

DR、FMEA、FTAは頻出単語ですので覚えておきましょう。

次回は「QCサークル活動」について解説します。

(アイアール技術者教育研究所 A・K)