面取りとは?種類・用語・加工方法を初心者向けに解説!

本記事では、製品の安全性確保や品質向上などのために、機械加工後の重要な処理となる「面取り」について押さえておくべき基礎知識を解説します。

目次

1.面取りとは

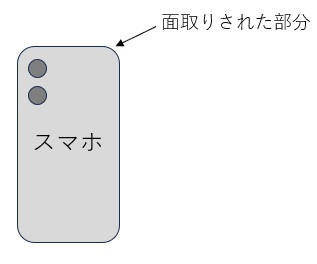

「面取り」とは、機械加工後の素材の角部(エッジ部)に生じるバリや鋭利な箇所を除去する加工処理のことです。パソコン、スマホ、家電製品などの角部を触ってみると、痛くないよう滑らかな角部になっているのがわかります。この滑らかな角部が面取りされた部分です。

【図1 面取りとは】

2.機械加工で角部に生じるバリの原因

「バリ」は、プレス、切削、鍛造したりする際に、材料の角部(エッジ部)に発生する鋭利な「出っ張り」のことです。面取りによりバリを除去する必要があります。

(1)プレス加工によるバリ

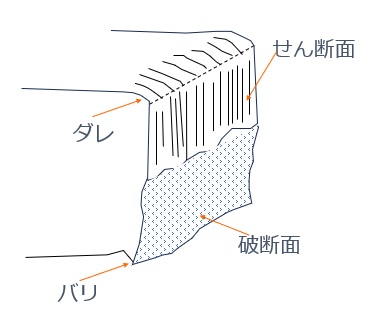

プレス加工では、パンチが下降し素材が引きちぎられプレス完了後に、断面は「せん断面」と「破断面」に分かれます。

「せん断面」は、光沢のあるキレイな垂直面で、表面には金属の結晶が筋状にながれています。一方、「破断面」は凹凸が激しく、むしり取られたような粗い表面になり、破断面の下端部にバリ(カエリ)が発生する場合があります。

【図2 プレス加工によるバリ】

[※関連記事:せん断加工とは?切断面の状態、クリアランスなど基礎知識を早わかり解説! ]

(2)切削や研削加工によるバリ

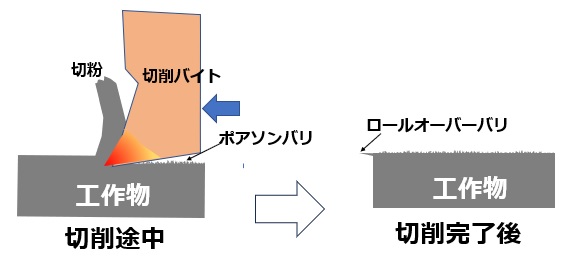

切削加工では、刃物が加工物に食い込む際に塑性変形が発生し、塑性変形によって押し出された部位がバリとなります。

切削加工によってできる切削バリは、切削途中に生じるバリ(ポアソンバリ)、切削完了後に生じるバリ(ロールオーバーバリ)のことです。ロールオーバーバリは、切削方向へと押し出されるように生じ、ポアソンバリよりも大きくなります。

【図3 切削や研削加工によるバリ】

(3)鍛造加工によるバリ

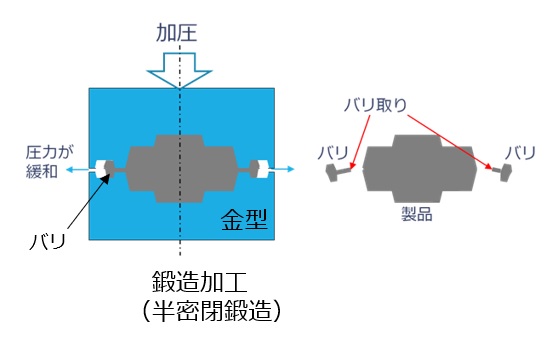

鍛造とは、型などで金属を強い圧力で圧縮することで目的の形状に成形する技術です。

鍛造の中に、「半密閉鍛造」と呼ばれる目的の形状から余分に材料をはみ出させて鍛造する手法があります。型のスキマにわざとバリをつくることで、金型のすみずみまで金属材料を充填させることができますが、バリを後工程にて除去する工程が追加になります。

【図4 鍛造加工によるバリ】

[※関連記事:鍛造の種類と鍛造機械《図解付き》 ]

3.面取りの種類

(1)C面取り

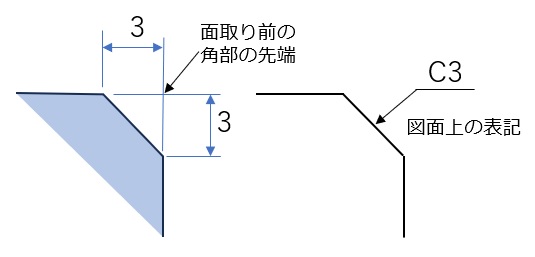

「C面取り」とは、素材の角部を削り取り45°の面を作る加工がです。

C面取りは、”Chamfer”の頭文字「C」をC面取りの大きさを表す記号に使います。例えば、縦3mm、横3mmの面取りを「C3」と表します。つまり、Cの後に続く数字は、面取り前の角部の先端からの距離です。

図面においては、C面取りしたい角部に対して矢印を伸ばし、「C+角部先端からの距離」で表記するのが一般的です。

なお、一般的に「面取り」というと、C面取りのことを指す場合が多いです。

【図5 C面取り】

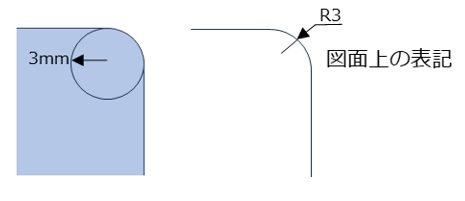

(2)R面取り

「R面取り」とは、素材の角部を削り取り、丸みをつける加工です。

R面取りは、”Round”の頭文字「R」をR面取りの大きさを表す記号に使います。例えば、「R3」であれば半径3mmの円状の加工です。

図面においては、R面取りしたい角部に対して矢印を伸ばし、「R+半径」で表記するのが一般的です。

面取り処理としては手触りが良い加工です。

【図6 R面取り】

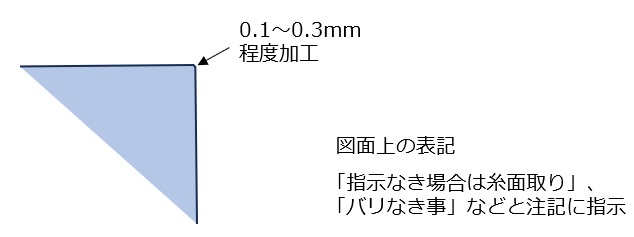

(3)糸面取り

「糸面取り」は、バリ等で怪我や他製品に傷をつけないために、素材の角部を目に見えないくらいの精度で削り落とす加工です。ヤスリやサンダーなどを用いて0.1~0.3mm程度の範囲で加工します。

図面上では「指示なき場合は糸面取り」、「バリなき事」などと注記として糸面取りを指示します。

【図7 糸面取り】

4.面取りの目的(面取りする理由)

(1)怪我リスク低減と手触り向上

プレス、切削、鍛造など加工後の素材の角部は、バリや、刃物のように鋭利な部分がある場合があります。面取り加工で鋭利な部分を落とせば、使用者が怪我をする危険を低減し、手触りの向上にも繋がります。

なお、製造物責任法(PL法)によると、バリによって製品の消費者がケガを負ったり、事故が発生したりした際、製品メーカーに対して損害賠償を請求することが可能です。このような事故を防止するためにも面取りは重要な加工になります。

(2)動作不良の防止

機械作動時に、部品のバリや鋭利な部分が取れてしまうと、機械内部で摺動不良による異音発生などの予期せぬ不具合を起こすことがあります。このため、面取りは動作不良の防止のため重要な工程といえるでしょう。

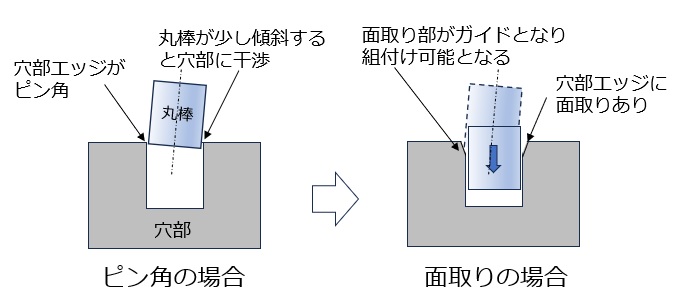

(3)組付性向上

例えば、加工穴に丸棒を組付けるときに、丸棒エッジにバリがあると組付け時に、途中で引っ掛かりが発生し組付け困難になります。そこで、面取りによりバリを確実に除去する必要があります。

また、穴部エッジ部がピン角(角が直角)の場合は、丸棒が少しでも傾斜すると穴部に干渉し組付けが不可能になりますが、穴部に面取りがあると、丸棒が少し傾いても面取りがガイドになり組付性が可能となり、組付性が向上します。

【図8 組付性向上】

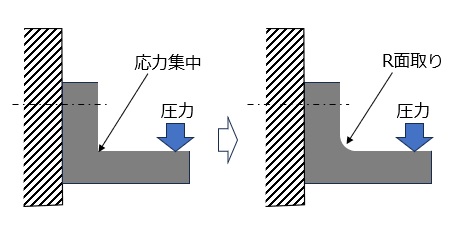

(4)応力集中の回避

応力集中が発生しやすい部分は、急激に形状が変化するピン角の「角部」がその一つとして挙げられます。

特にR面取りは応力集中を回避する方法としてよく利用され、設計段階でRを付ける必要があります。

なお、Rを大きくすればするほど、断面の急激な変化を無くし応力集中を回避しやすくなります。

【図9 応力集中の回避】

5.面取りの加工方法

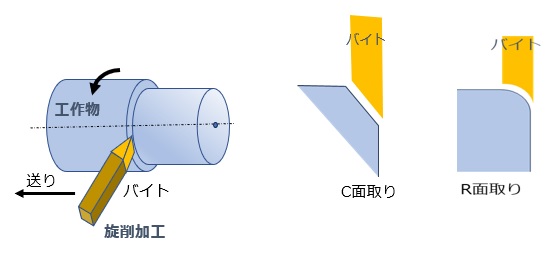

(1)旋削加工による面取り

工作物を回転させて切削する加工を「旋削加工」といい、旋削加工で使用される工具は「バイト」と呼びます。素材を回転させるという切削のため、円筒状の素材の面取りに用いられる方法です。通常のバイトを使用する場合は、加工プログラムにより面取りの形状に合わせて加工します。

面取りに専用のバイトを使用する場合はより効率的に加工が可能となります。

C面取りなら斜め45度のバイト、R面取りなら円弧状のバイトを押し当てます。

【図10 旋削加工による面取り】

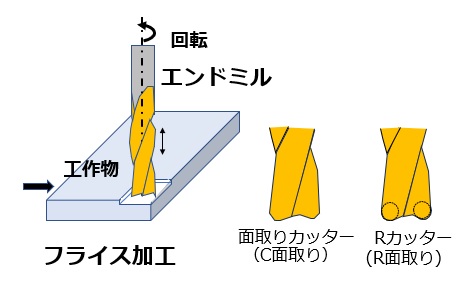

(2)フライス加工による面取り

切削工具を回転させて切削する加工を「フライス加工」と呼びます。

フライス加工で使用される工具は多刃工具と呼ばれ、代表的な工具がエンドミルです。

角材の加工が得意な工具であり、切削工具(エンドミル)は回転しながら上下し、工作物は直線方向に移動します。

面取りに応用する場合は、C面取りなら面取りカッター、R面取りならRカッターを押し当てます。

【図11 フライス加工による面取り】

[※関連記事:旋削加工,フライス加工で使用される工具 (エンドミルの解説など)]

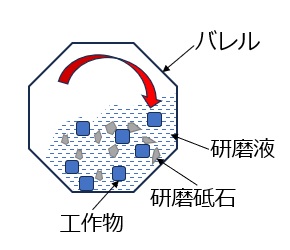

(3)バレル研磨

「バレル研磨」とは、加工物を研磨砥石および研磨液と一緒にバレルという容器に入れ、駆動装置で回転や振動させることで研磨する方式です。

主に形状が複雑な製品の糸面取り、バリ取りが目的に用いられ、一度に大量の処理が可能です。

【図12 バレル研磨】

[※関連記事: 研磨加工の基礎知識と設計上の注意点 ]

(4)手作業での面取り

手作業で面取りをする場合は、ヤスリやサンダーを用います。

ヤスリやサンダーは正確な精度を出しづらいので、主に糸面取り用の方法です。

以上、今回は機械加工に携わる方なら必ず知っておきたい「面取り」の基礎知識を解説しました。

(アイアール技術者教育研究所 T・I)