【生産技術のツボ】図解でわかる!摩擦圧接の接合メカニズムと特徴

目次

1.摩擦圧接とは?

「摩擦圧接法」とは、接合する母材を高速で擦り合わせ、そのとき発生する摩擦熱によって母材を軟化させると同時に圧力を加えて接合する技術です。

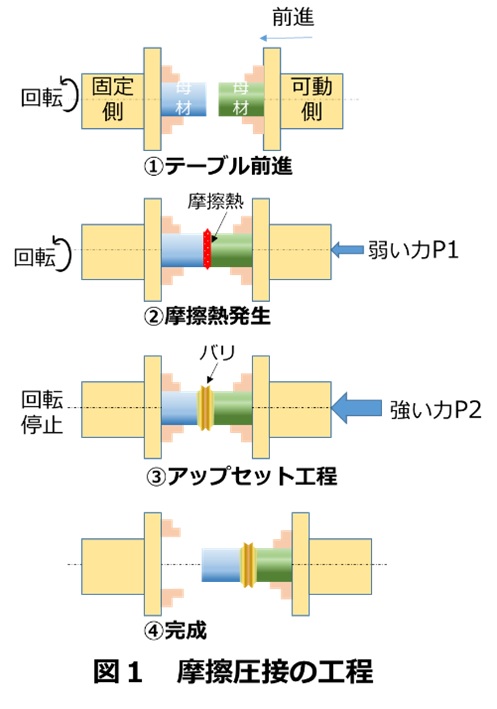

具体的には図1に示す工程で接合します。

①テーブル前進

2つの母材をセットし、一方の母材を回転させ、他方の母材を前進させ接触。

②摩擦熱発生

弱い力で加圧しながら、突き合わせ面より摩擦熱が発生。

接触部近傍が高温に達すると塑性変形が開始。

③アップセット工程

回転を急停止させ強い力で加圧。(アップセット圧)

これを一定時間保持。

外周にはバリが発生。

④完成

2つの母材の接続が完成。

必要に応じバリ取り。

2.摩擦圧接は溶接のどの分類に属するか?

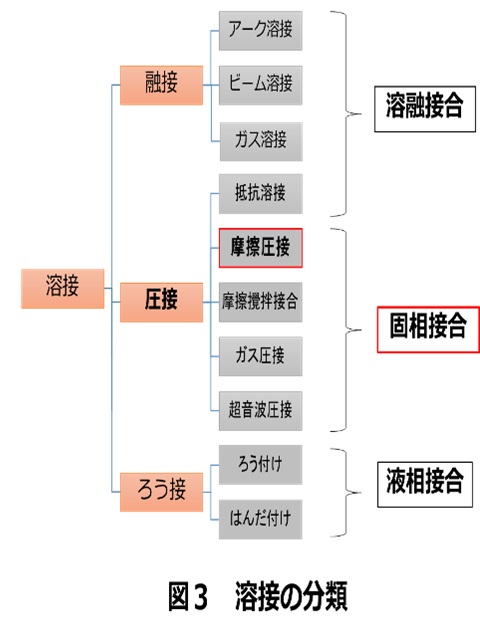

日本工業規格をベースとした溶接の分類の中では、「母材の接合部に熱と機械的圧力を加えることによって接合する方法である圧接」に属します。

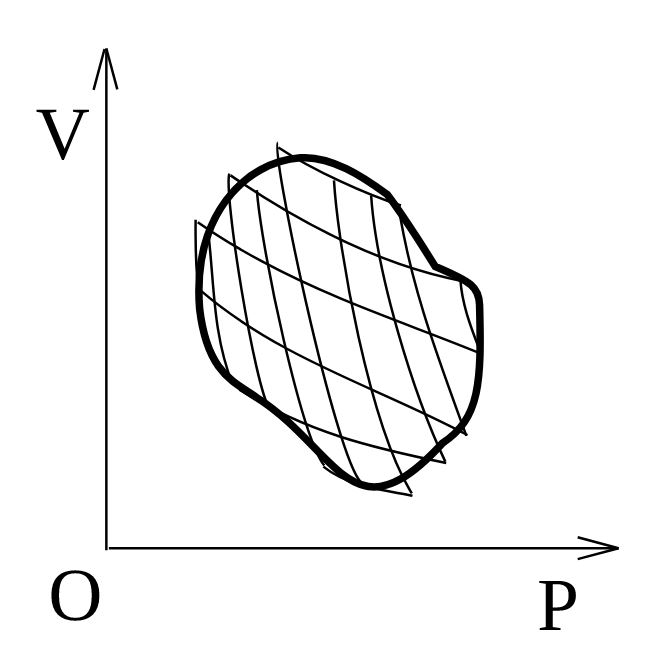

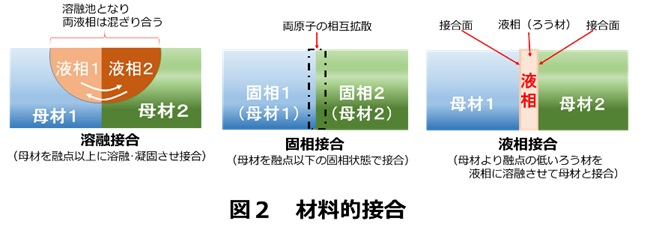

一方、摩擦圧接は融点以下の固相状態で接合する方法のため、材料的接合の観点からは固相接合に属します。(図2、図3参照)

3.摩擦圧接の原理・接合メカニズム

摩擦圧接は「固相接合」です。

固相接合は、母材金属を融点以下の温度で軟化させ、固相と固相を接合させる技術です。

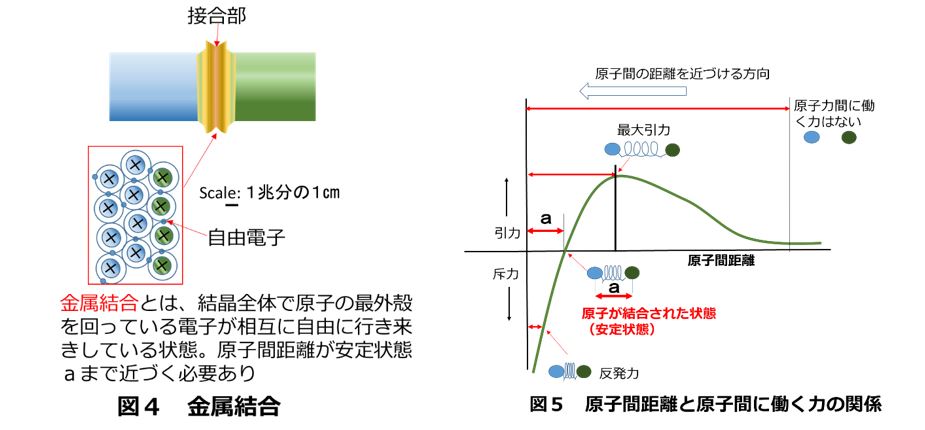

(1)金属接合の基本概念

まず、金属の結合の概念を説明します。

図5に示すように原子間距離がある一定の値(a)になると、原子間の互いに作用する力が影響を及ぼすようになります。

この安定した状態では、原子の最外殻を回っている電子が相互に行き来できるようになり、この安定状態を「金属結合」と呼びます。

例えばアルミ原子の場合は、原子間距離(a)は、約4Å以下(0. 4nm以下)でミクロの世界の話です。

(図4、図5参照)

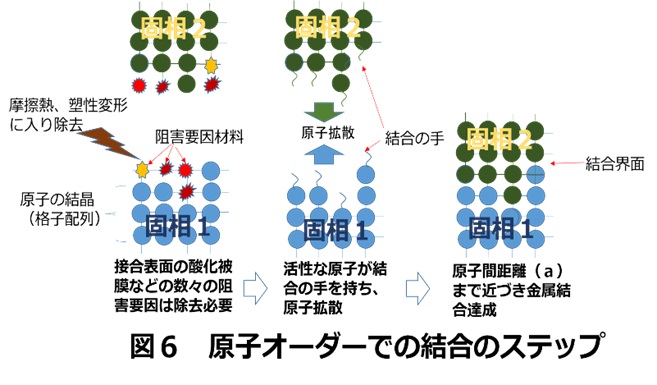

しかしながら、接合面の原子間距離が(a)まで近づくのは容易なことではなく、酸化皮膜などの数々の阻害要因があり、これらの要因を除去した状態(接合表面が活性な状態)にしてから金属結合する必要があります。

(図6参照)

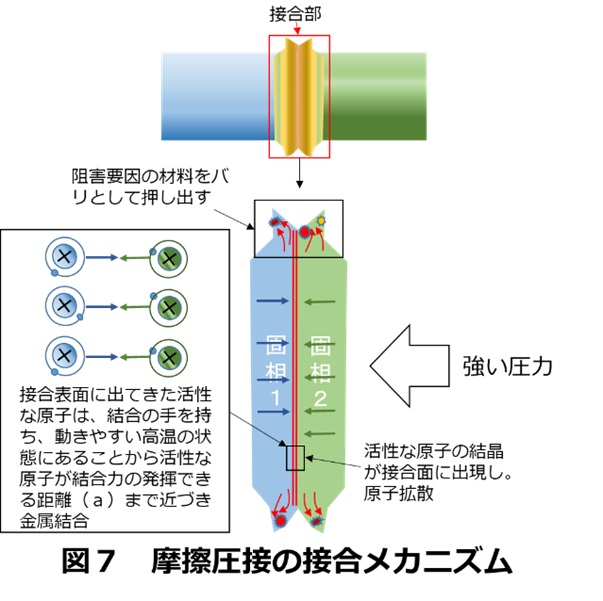

(2)摩擦圧接の接合メカニズム

第1ステップ:摩擦熱発生(塑性変形開始)

回転による摩擦発熱の発生により、それぞれの母材が変形しやすい温度状態(融点以下)まで加熱しながら弱い力(P1)を加えます。

接触部近傍が高温に達すると塑性変形が開始。

摩擦と塑性変形により、酸化皮膜などの結合の阻害要因材料が結晶から離れ、接合部周囲への押し出しが開始されます。

第2ステップ:アップセット工程

回転を急停止し、強い力(P2)を加えると、阻害要因の材料は完全に周囲にバリとして押し出され、内部の活性な原子の結晶が接合面に現れます。

固相1、固相2の接合表面に出てきた活性な両方の固相の原子は、互いに結合の手を持ち、原子が移動しやすい高温の状態になります。この原子の移動を「拡散」と呼びます。

両原子の相互拡散により、結合力の発揮できる距離(a)まで近づき、金属接合できるようになるのです。

更に一定時間P2の力を保持することより、接合面全面が金属接合の状態になります。

(図7参照)

固相接合には他に摩擦攪拌接合、ガス圧接、超音波圧接などがありますが、基本原理は同じです。

4.摩擦圧接の特徴(メリット・デメリット)

摩擦圧接は、融点以下で加熱する固相接合のため、母材間の融点が大きく異なる異種材料でも可能です。

更に、外部からの熱エネルギーの付加でなく、回転による摩擦熱(内部エネルギー)による溶接です。

従って、以下のメリット、デメリットがあります。

摩擦圧接のメリット

- 固相接合のため、アーク溶接などの融接では不可能な異種材料の溶接が可能。

- 外部からの熱エネルギーの付加はないため、フラックス、シールドガスなどの消耗品が不要。内部エネルギー利用のため、スパッタ、ガスが出ないことから、自然環境に優しい。

- 摩擦熱のため、発熱が狭い範囲に均等に行われ、溶接変形が小さい。

摩擦圧接のデメリット

- 母材を回転させるため、母材形状が限定される。管状、棒状の円形の断面を有し、かつ高速回転に耐える必要がある。

- 極薄肉管や細径母材または極大径母材の接合は難しい。

以上、今回は摩擦圧接の基本知識として、接合方法の原理・メカニズムを中心に解説しました。

摩擦圧接についてさらに学びたい方は、関連コラムの “摩擦圧接の欠陥を防ぐ「加工条件出し」のポイント” も併せてご参照ください。

(アイアール技術者教育研究所 T・I)

併せて読みたい関連コラム:「溶接」特集