射出成形金型の必須基本知識を速習!(金型の構造・必要型締力・プレート数など)

製造現場ではプラスチック加工は当たり前の加工ですが、関係者以外にはあまり知られていないことも事実です。今回は、プラスチック加工の中で射出成形金型について説明します。

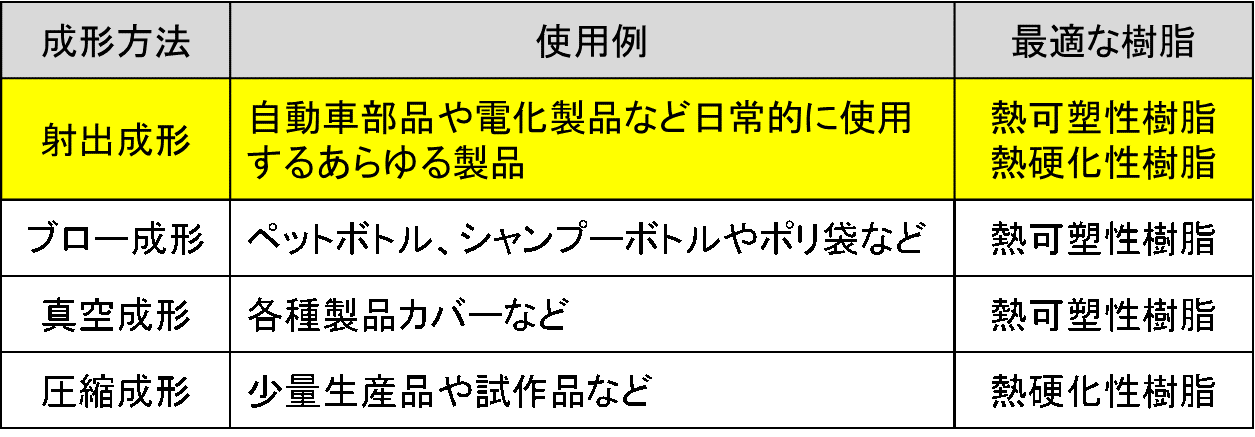

1.プラスチック成形の分類

プラスチックの代表的な成形加工は、射出成形、ブロー成形、真空成形、圧縮成形などで、この中で、最も広く使用されているのが射出成形です。

【表1 さまざまな成形加工方法】

2.射出成形とは

射出成形はプラスチック材料を加熱して溶かし、金型に送り込んだ後、金型内で冷やして成形を行います。

多様な形の部品を連続して大量生産することができるため、幅広い分野の製造工程で利用されています。

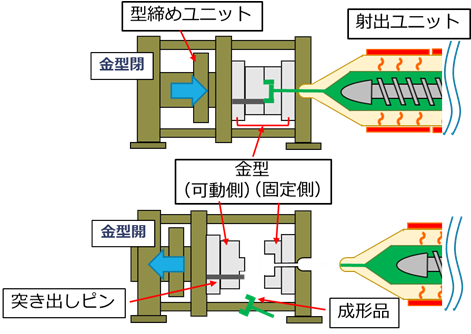

3.射出成形金型

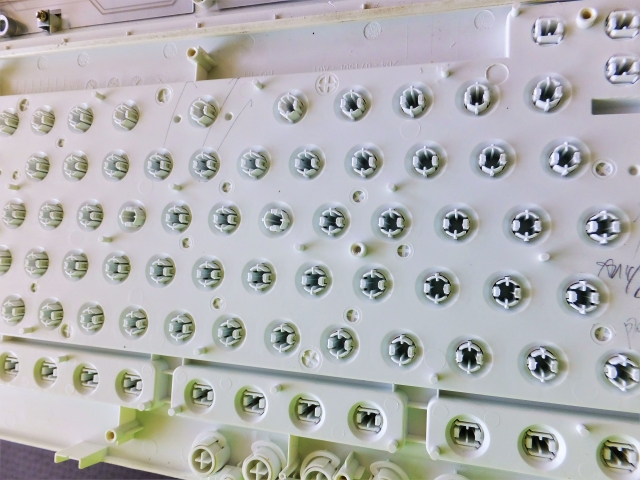

射出成形金型とは、材料樹脂をある決まった形状にするため、樹脂を射出注入する金属製の型です。

基本的には、固定側、可動側の二つの金型からなっており、型締めユニットによって開閉されます。

下の図は、射出中(上)、成形品取り出し中(下)の、型締め・金型ユニットの模式図です。

成形後の製品を金型から排出するために、突き出しピンが備えられています。

金型の内部には配管が通っており、温水や油、ヒーター等で温度管理されています。

【図1 射出成形金型】

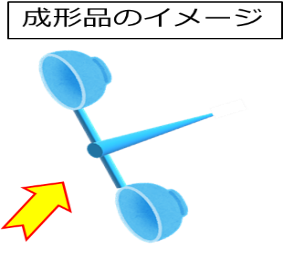

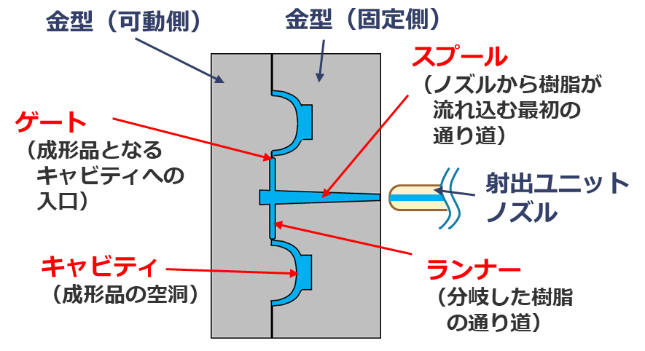

4.射出成形金型の基本的な構造

金型の基本的な構造を説明します。スプール、ランナーは金型内の樹脂の通り道です。

射出ユニットのノズルから射出された溶融樹脂は、スプールを通り、成形品が二つ以上ある場合はランナーで分岐して、ゲートを通過して各キャビティ(成形品の形をした空洞)へと充填されます。

図は、2個取りの例で、取り数を増やす事で単位時間当たりの生産数量を増やせることになりますが、金型のサイズは大きくなり、金型を閉じておくのに必要な力が増すなどのデメリットもあります。

【図2 射出成形】

【図3 射出成形金型の構造】

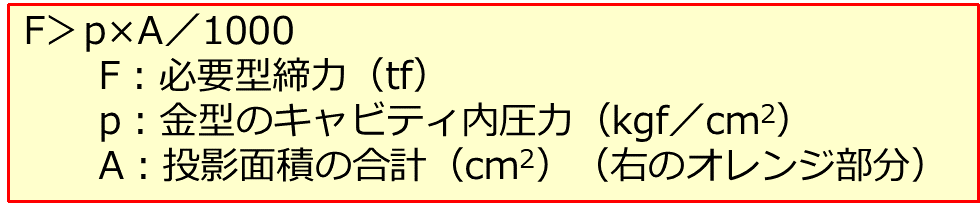

5.必要型締力

では、金型を閉じておくのに、どの位の力が必要なのでしょうか?

射出成形金型を成形機に取り付け、溶融樹脂を射出ユニットから金型内部へ注入すると、金型内部には高い充填圧力が作用し、この圧力により金型は開こうとします。これを開かないように締め付けておく必要があり、この金型を締め付けておく力のことを「必要型締力」と呼びます。

金型の必要型締力(F)は、次式で計算され、単位は力の単位であるN(ニュートン)、またはkgf(重量キログラム)もしくはtf(重量トン)です。

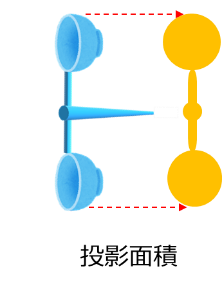

【図4 投影面積】

Pは、樹脂の種類、成形条件などによってに変わりますが、300~500 kgf/cm2程度の値です。

Aは、上型、下型の接合面に対する、キャビティーとランナーの投影面積の合計です。

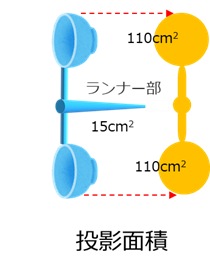

実際に、計算してみましょう。

【図5 投影面積の合計】

成形品は、直径約12㎝のPBT(ポリブチレンテレフタレート)樹脂ガラス30%入り、2個取りのお椀、ランナー部は投影面積15cm2とします。

キャビティーの投影面積は110cm2(×2)です。キャビティー内圧力は300 kgf/cm2とします。

F>p×A/1000 = 300×(110×2+15) /1000 = 70.5 (tf)

6.ホットランナー金型とは?

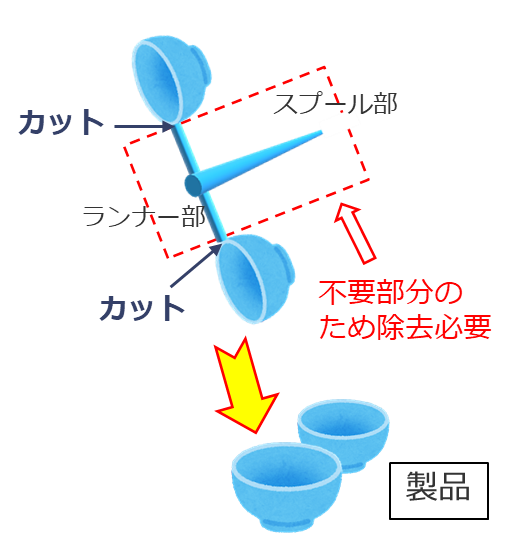

一般的な金型では、成形品には、スプール、ランナーに相当する部分に樹脂が残りますが、これは除去が必要で、ゲート部でカットします。

「ホットランナー金型」では、この対策としてスプール、ランナー部をヒータで加熱制御して、常に樹脂を流動状態にしておくことで固化させないため、除去は不要になります。ただし、型構造は複雑になります。

ホットランナー金型に対して、スプール、ランナー部を加熱しない一般的な金型を「コールドランナー金型」と言います。

【図6 ホットランナー金型】

7.プレート数の違いと特徴

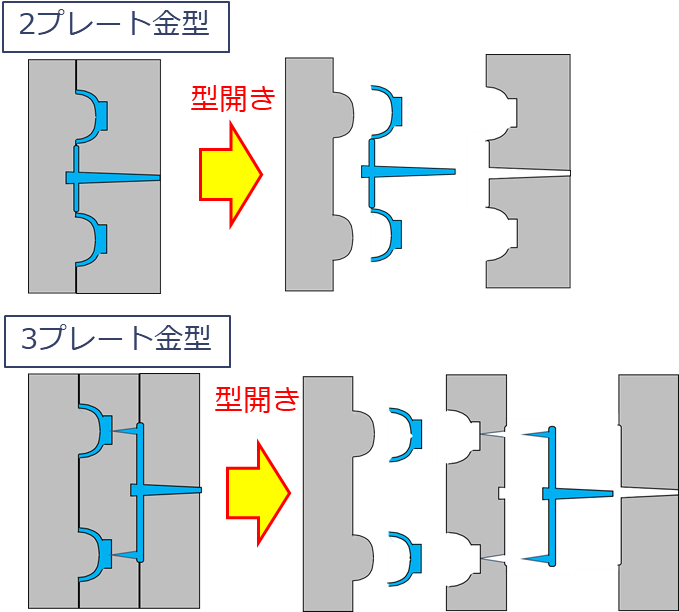

金型の構造は大別すると、“2プレート型”と”3プレート型”があります。

例えばこれまでに説明したような食器を2個取りで作る場合、下図上段の2プレート型では、型開き、成形品取り出し後に、ランナーを手動で切断する必要があります。

一方、下段の3プレート型では型開き時に、中間プレート(ストリッパプレートと呼ぶことがあります)によって、ランナーが自動的に切断され、成形品とランナー部を別々に取り出すことができます。

しかし、プレート数が増え、突き出しピンもランナー用と成形品用が必要になり、駆動部も増加するなど、3プレート型の構造は必然的に複雑になります。

【図7 プレート数】

以上、今回は「射出成形用の金型」に関する基本知識を解説しました。

次回は、射出成形以外のプラスチック成形(ブロー成形、真空成形、圧縮成形)の概要について説明します。

(アイアール技術者教育研究所 T・I)