初心者でもわかる”絞り加工”の基本! “再絞り加工”や”しごき加工”って何?

1. プレス加工の種類と「絞り加工」

製造現場の工程は、プレス加工から始まる場合が多く、プレス加工の良し悪しは製品の品質に大きな影響を与えます。

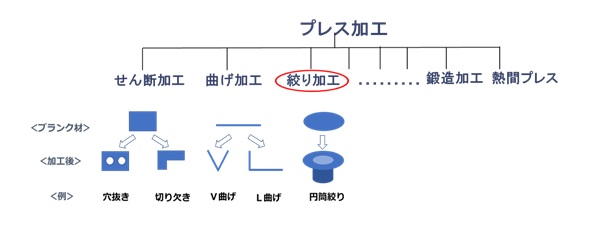

プレス加工には、せん断、曲げ、絞り、成形、鍛造、接合等の加工法がありますが、今回の連載コラムでは「絞り加工」の基礎知識を解説します。

【図1 プレス加工の種類と絞り加工】

2. 絞り加工とは?

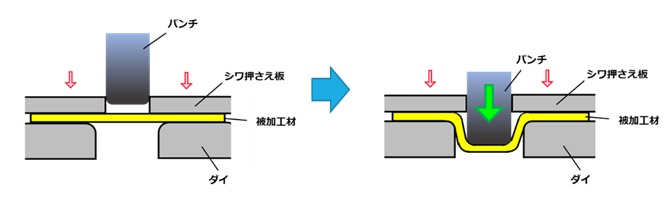

絞り加工は、製品の形状に沿った凹みを持つダイ(下側の金型)と、そのダイに沈み込む形のパンチ(上側の金型)の一対の金型で加工します。

まずはじめに、シワ押さえ板が被加工材をダイ上に押し付けたのち、パンチが降下し、被加工材に圧を加えると、パンチの下端部の形状に従って被加工材が変形し、ダイに空いた穴の中へ押し込まれていきます。

さらにパンチの降下が進むと、シワ押さえ板によって押さえられていた周辺部の被加工材がダイの穴の中へと引きこまれていきます。

この時、被加工材に圧縮ひずみが生じ、筒の上部にシワを生じさせる原因となりますが、このシワはシワ押さえ板によって抑制されます。

【図2 絞り加工の仕組み・メカニズム】

3. 知っておくべき絞り加工の”問題点”

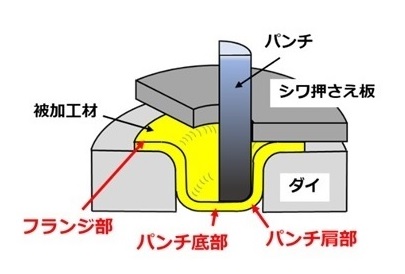

円筒形の筒を作る、円筒絞りは最も基本的な絞りで、下の図は、その様子を斜め上から見たところを示しています。

加工が進むにつれて、パンチの先が当たっている円筒の底の部分(パンチ底部)、特に角の部分(パンチ肩部)には、強い張力が働くため、板厚が薄くなり、割れや破断が起きやすくなります。

一方、まだダイとシワ押さえ板にはさまれている部分(フランジ部)では、径が小さくなるにつれ圧縮応力を受け、板厚が増して行きます。

結果的に、円筒の下の方から上に向かって円筒側壁の板厚は徐々に増していくことになります。

【図3 絞り加工と板厚】

このような現象の影響を抑えるため、特に円筒径と深さの比が大きい場合(「深絞り」と言うことがあります)には、絞り加工を繰り返して徐々に最終形に持っていく「再絞り加工」や、側壁の厚さを整え、表面を仕上げる「しごき加工」などの方法がとられます。

4. 再絞り加工と絞り率

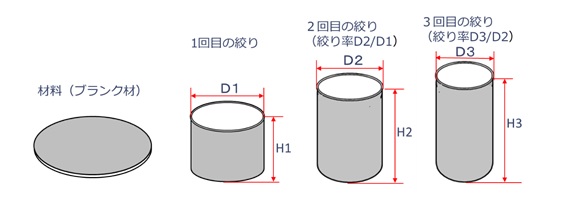

1回だけの絞り加工で、飲料缶のような形状にすることは難しく、絞り加工を複数回行うことで、深さや高さを得ると同時に硬度も得ることができます。これが、「再絞り加工」です。

例えば、3回の絞りで以下の製品の形状になった場合は、直径は徐々に小さくなり、高さは徐々に高くなります。

絞り前後の直径の比(D2/D1または、D3/D2)を「絞り率」といいます。

絞り率を大きくすれば、加工は容易になりますが、絞り回数は増加します。

【図4 絞り加工の回数と絞り率】

5. しごき加工とは?

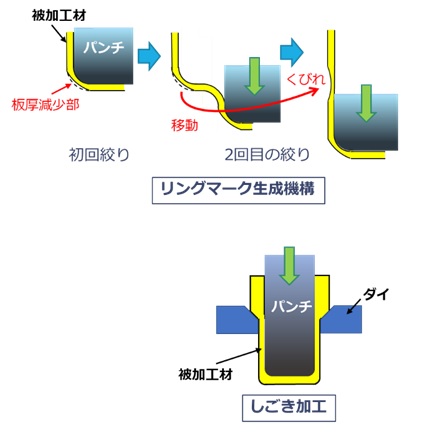

前述したように、円筒側壁の厚さが徐々に厚くなっていくのに加え、再絞り加工でも側壁にリング状のくびれが生じることがあります。

パンチの肩部では、板厚が薄くなる傾向にありますが、この部分が再絞り加工によって側壁に移動します。これを、「リングマーク」と呼びます。

これらの側壁厚さ不均一への対策として使われるのが、「しごき加工」です。

製品の壁面を縦方向にしごき、均一な厚さに整えるもので、同時に製品の深さ(高さ)を増すことにもなります。

しごき加工は、絞りの後に単独で実施する方法と、絞りに引き続き実施する方法があります。

【図5 しごき加工の方法】

ということで今回は、初心者の方でも知っておきたい「絞り加工の基本」をご紹介しました。

(アイアール技術者教育研究所 T・I)

併せて読みたいおススメの記事(生産技術のツボ「プレス加工特集」)

- プレス加工の原理(塑性変形とスプリングバック)

- プレス機と金型の基本(金型の構造、プレス加工方式による相違)

- せん断加工の基本・早わかり解説

- 曲げ加工の基礎知識

- 初心者でもわかる絞り加工の基本

- プレス加工現場における安全対策のポイント