ヘリサートの基本がわかる!構造・使い方・規格・図面指示まで徹底解説

ねじは機械部品の締結に用いる機械要素ですが、被締付部品がアルミなどの軟質材料の場合、ねじの締付・取外しを繰り返したり、強い外力が作用したりすると、被締付部品のねじ穴(めねじ)が破損することがあります。そのような場合に、ねじ穴の補修やめねじ強度向上に活躍するのが「ヘリサート」です。

本記事では、ヘリサートの構造から使い方、各種規格や適用できるねじサイズを体系的に解説し、図面指示や加工時の注意点も紹介します。

目次

1.ヘリサートとは

「ヘリサート」とは、母材に形成したねじ穴へ挿入し、新たなめねじを構築するコイル状の挿入部品です。海外では「HELICOIL」と呼ばれます。

ヘリサートは主に以下の3つの目的で使用されます。

- めねじの補修・再生:

損傷しためねじを修復し、再使用できるようにします。摩耗やねじ山つぶれが発生した箇所にヘリサートを挿入することで、新しいめねじを形成することができます。 - 被締付部品側めねじの強度向上:

アルミや樹脂など軟質材料からなる被締付部品に挿入し、ヘリサートを用いることで鋼製のねじ山を形成し、強度を確保することができます。 - 頻繁な分解組立に対する耐久性:

分解や組立を繰り返す場合でも、めねじが摩耗しにくく、長期的に安定した締結が可能となります。

ヘリサートはめねじの補修としての用途だけではなく、設計段階から強度向上などを目的として採用することもできます。

2.ヘリサートの構造と種類

ヘリサートは一般的に以下の3要素で構成されます。

(1)コイル本体

一般的にSUS304などのステンレス鋼製です。

[※関連記事:ステンレス鋼 300系と400系の違いと使い分け《成分・特徴など比較解説》 ]

下図に挿入時の案内となる突起であるタングの付いたコイルのイメージを示します。

【図1 タング付きヘリサート(イメージ)】

(2)挿入工具(ヘリサートツール)

下図にイメージを示します。

この図のタイプでは、先端にコイルのタングを掛けるための溝があります。ここにタングを掛けてコイルを保持しツールを回転させてコイルをSTIタップ(STI:Screw Thread Insert)で形成されたねじ穴に挿入します。

【図2 ヘリサート挿入用工具(イメージ)】

(3)専用タップ

下図にイメージを示します。コイル外側のネジは、通常のメートルねじより若干大きいので、ヘリサート加工用の専用タップであることを示す「STI」の表示があります。

【図3 ヘリサート加工用専用タップ(イメージ)】

3.選定時のポイント

ヘリサートを選ぶ際には、使用目的と取り付け条件に応じて、呼び径・長さ・材質・規格を適切に選定することが重要です。

- 呼び径と長さの選定:

荷重条件やねじのかかり深さに応じて、1.0D・1.5D・2.0Dといった長さを選びます。

例えば、M6のおねじを使用する場合、1.5Dのヘリサートを選ぶと、呼び長さは6×1.5=9[mm]となります。(実際の長さは呼び長さよりも若干短くなっています。) - 材質の選び方:

標準品はSUS304製で、耐食性と強度のバランスに優れています。

腐食環境や高温環境で使用する場合、ニッケルコーティングやインコネル製など、使用条件に合った材質を選択することもできます。 - 規格の確認:

JIS B1198やISO 68など、ねじに関する国際規格に準拠した製品を使用することで、図面寸法や工具との互換性を確保できます。 - 挿入工具との整合性:

ヘリサートの挿入には専用の挿入工具(ヘリサートツール)を使用します。工具の規格が異なると、コイルが変形したり挿入深さが不安定になったりするため、メーカー指定の専用工具を使用します。

4.ヘリサートの施工手順と加工上のポイント

代表的な施工手順とその際に注意すべき加工上のポイントを解説します。

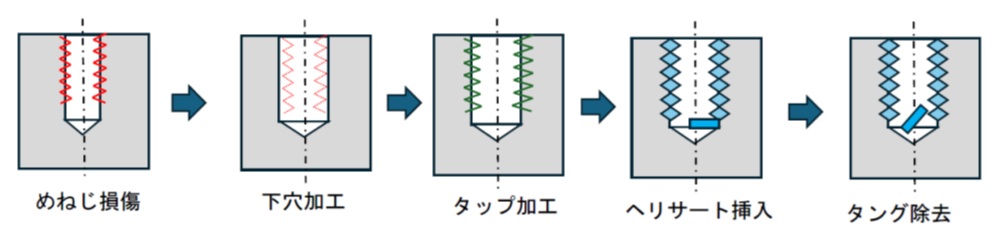

(1)下穴加工

まず、母材(被締付部品)にドリルで下穴を開けます。

下穴径は5.に掲げる表を参照ください。加工後は、バリや切りくずを丁寧に除去し、清浄な穴面を保つようにします。

(2)タップ加工

下穴加工の次に、専用のSTIタップを使ってねじ山を形成します。

STIタップは通常のメートルねじタップより外径がわずかに大きく、ヘリサートが正しく挿入されるように設計されています。

この工程では、タップを垂直に保ち、一定の力で切削を進めることが重要です。また、切りくずをこまめに排出しながら作業することで、タップの破損を防ぎ、ねじ山の精度を安定させることができます。切削油を適切に使用することで、切削抵抗が減り、仕上がりも向上します。

(3)ヘリサートの挿入

タップ加工が完了したら、「挿入工具(ヘリサートツール)」を使用してヘリサート(コイル)を挿入します。

コイルの先端には「タング(挿入ガイド)」と呼ばれる小さな突起があり、これを工具の溝に掛けて挿入します。

工具を軽く押しながら時計回りに回転させ、コイルをねじ込んでいきます。このとき、無理に押し込んだり、工具を斜めに入れたりするとコイルが変形し、ねじ山が不均一になるおそれがあります。

適切な挿入深さは、被締付部品の表面から0.25~0.75ピッチ下まで挿入することが目安です。挿入深さが浅くコイルが表面に出るとおねじの着座面に影響し、逆に深すぎるとおねじが届かない場合があります。

(4)タングの折り取り

ヘリサートの挿入が完了したら、最後にタングを折り取ります。

タングはコイルの挿入を補助するための部位であり、取り除かないままにしておくと、おねじのねじ込みを妨げる場合があります。

タングを除去する際は、専用のパンチや細いポンチを使用し、まっすぐ軽く叩いて折り取ります。強く叩きすぎると母材を傷つける恐れがあるため、力加減には注意が必要です。

折り取り後は、折れた部分が穴の中に残っていないかを必ず確認します。残留物があるとおねじの挿入時に噛み込み、破損の原因になります。

【図4 損傷めねじにヘリサート導入のイメージ】

損傷しためねじにヘリサートを導入して補修する場合のイメージは上の図のようになります。

損傷した既存ねじをさらえるように一段大きいサイズの下穴で加工を行います。

ヘリサートの施工は一見単純に見えますが、実際には下穴の垂直度・タップ精度・挿入方向・深さ管理など、細部の配慮が品質を大きく左右します。STIタップを使用しない、下穴径を誤る、ヘリサートを無理に挿入する、といった誤りは、ヘリサートの保持力を著しく低下させる原因になります。

各工程を丁寧に行い、精度を意識した加工を徹底することが、信頼性の高いねじ締結を実現するためのポイントです。

5.ヘリサートの規格とサイズ

ヘリサートの主な規格寸法は下表の通りです。

|

呼び径 |

下穴径(mm) |

呼び長さ※ |

| M3 | 3.2 | 1.0D / 1.5D / 2.0D |

| M5 | 5.2 | 1.0D / 1.5D / 2.0D |

| M6 | 6.3 | 1.0D / 1.5D / 2.0D |

| M8 | 8.3 | 1.0D / 1.5D / 2.0D |

| M10 | 10.4 | 1.0D / 1.5D / 2.0D |

| M12 | 12.4 | 1.0D / 1.5D / 2.0D |

※「1.0D」は呼び径と同じ長さ、「1.5D」は1.5倍の長さを示します。

設計時に、使用するねじのかかり長さや荷重などを考慮して選定します。

6.ヘリサートの図面指示と設計上の注意点

設計段階(新規製造段階)からヘリサートを用いる場合、図面上で明確に指示する必要があります。

(1)図面上の表記方法

図面上では、ヘリサートを使用するねじ穴を次のように明示します。

M6×1 HELICOIL INSERT 1.5D

この表記は、「呼び径M6・ピッチ1.0のヘリサートを、長さ1.5D(9mm相当)で使用する」という意味です。

また、タップ加工が必要な場合は次のように略記します。

M6×1.5D STI TAP

「STI」は“Screw Thread Insert”の略であり、ヘリサート専用のSTIタップを使用することを示しています。通常のメートルねじタップでは内径が合わず、ヘリサートが緩んでしまうため、STI指定することが極めて重要です。ただし、ヘリサート使用の図面表記方法はJIS規格で明確には定められてはいないので、製造現場の理解を助けるため、補助注記を添えるのが一般的です。

《注記の例》

※HELICOIL INSERT(SUS304製、1.5D)

※STIタップ加工、下穴径6.3mm

このような補足の注記を加えることで、加工担当者や外注先が誤解なく加工でき、品質トラブルを未然に防ぐことができます。

(2)ヘリサートを採用する際の設計方針

設計段階でヘリサートを使用する場合は、単なる補修部品ではなく、ねじ強度を確保する設計要素として位置づけることが重要です。特にアルミや樹脂などの軟質材料を使用する製品では、あらかじめヘリサート使用する前提で図面を描くことで、締結信頼性を高めることができます。母材の材質や荷重方向を考慮し、適切なかかり長さを設定します。

一般的には、鋼材では1.0D程度、アルミやマグネシウムでは1.5D~2.0Dを確保するのが望ましいとされています。

また、ヘリサートの挿入に必要な下穴深さは、ヘリサートの長さに加えて少なくとも1ピッチ分の余裕を持たせるよう設計します。

これらを図面段階で定義しておくことで、加工現場での迷いを防ぎ、設計意図を確実に伝達できます。

(3)設計における実務上の注意点

実際の図面作成や加工設計段階では、ヘリサートの寸法や外径が通常のねじ穴より大きくなることを念頭に置く必要があります。特に既存ねじ穴の補修にヘリサートを導入する場合は、穴径が大きくなることで隣接ねじや壁厚との干渉が発生しやすくなります。

穴径を広げても必要な肉厚が確保できているかを確認する必要があります。

7.まとめ

ヘリサートは、被締結部品が軟質である場合に、ねじ接合の信頼性を飛躍的に高めることのできる機械要素です。構造、施工手順と加工精度管理を理解することで、補修・強化の両面で効果的に活用することができます。

(日本アイアール株式会社 特許調査部 S・Y)