《機械材料の基礎》主な炭素鋼の特徴と使い分けのポイント [SPC材/SS材/S-C材]

機械設計において、各部品に適切な材料を選択することは、製品の性能や耐久性に直結する重要な要素です。

設計者は、機械の用途や機能に応じて最適な材料を選定するための知識を持つ必要があります。

今回は、機械材料として広く用いられる炭素鋼の代表的な鋼種として「SPC材」「SS材」「S-C材」の基礎知識を解説します。

1.5大元素と炭素鋼

鉄鋼材料は、鉄(Fe)を主成分として、原材料である鉄鉱石に元々含まれるか、製鋼過程で添加する5種類の元素(5大元素)が入ったものです。

5大元素とは、炭素(C)、ケイ素(Si)、マンガン(Mn)、リン(P)、硫黄(S)、の5種類です。

このうち、C, Si, Mnは鉄鋼材料の機械的性質を向上させる上で有用な成分です。

Siは降伏点と引張強さを増す効果が、Mnは靭性を高める効果があります。

P、Sは機械的性質を劣化させる有害成分(不純物)です。しかし製鋼過程である程度の混入を避けることができず、極力少なくすることで鉄鋼材料の品質維持を図っています。

炭素鋼と「C量」

純鉄(Fe)は軟らかくて強度が低いため、そのままでは機械構造部品として使用するのに適しません。そこで、鉄鋼材料を様々な用途の機械材料として使うために重要な役割を果たすのが炭素(C)なのです。

0.02 %~2.1%の範囲内でCを含有させたものを「炭素鋼」と呼び、機械構造部品用材料として広く使用されています。炭素鋼のうち、C量0.02%~0.3%のものを「軟鋼」、0.3%~2.1%のものを「硬鋼」といいます。

C量の低い「軟鋼」は、焼き入れによる硬度上昇効果はありません。一方、C量が0.3%を超える「硬鋼」は、溶接による入熱で割れやすくなる(焼割れ)ので、溶接構造品には向いていません。

[※関連記事:3分でわかる 炭素鋼と熱処理の基礎知識 ]

一般的には、C量を増やすほど強度が高く(引張強さが向上)、硬度も上がります。(硬度が増すことは、加工性の低下というデメリットにも繋がります。)

2.代表的な炭素鋼の種類

以下、汎用性が高く広く使用されている3種類の炭素鋼種について見ていきます

(1)冷間圧延鋼[SPC材]

冷間圧延鋼(SPC材)は、厚さが0.4~3.2mmの薄板で、家電製品の筐体や自動車部品などに広く使用されています。

SPC材の炭素含有量は0.15%以下で、柔軟性と加工性に優れ、曲げ加工やプレス加工に適しています。溶接する場合は、連続溶接ではなくスポット溶接が適します。

SPC材には、一般用の「SPCC」と、絞り加工用の「SPCD」、深絞り用の「SPCE」の3種類があります。SPCDとSPCEは炭素量上限値を抑え、引張強さの規定を設けています。

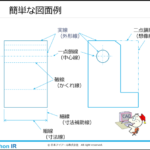

《薄板を上手く使うコツ》

薄板を折り曲げることで断面二次モーメントが大きくなるので同じ力が加わるときのたわみ量を数百分の1にすることができます。(片側折り曲げより両端折り曲げの方が、断面二次モーメントが大きくたわみが少ない)

筐体などある程度剛性を持たせたい場合は、SPCの曲げ加工性を活かして折り曲げ形状の設計にすると良いでしょう。

[※関連記事:断面二次モーメントに関する解説はこちら]

(2)一般構造用圧延鋼材[SS材]

一般構造用圧延鋼材(SS材)は、板材、丸棒、型鋼など汎用材として広く使用されています。

“SS”に3桁の数字がつきますが、これは引張強さを表します。例えば「SS400」は、保証引張強さが400MPa(400N/mm2)以上であることを示しています。

「SS330」「SS490」などがありますが、汎用性の点で「SS400」を使用することが大半です。

SS材は炭素量が低い「軟鋼」であり、溶接性や加工性に優れ、特別な強度を必要としない通常の一般的構造物(フレーム、ケーシングなど)に使用します。

熱処理を施さないため、表面加工量が多い場合に内部応力の釣り合いが崩れて変形することがあるため、出来るだけ表面加工せず、定尺物をそのまま構造部材に用いるように設計するのが上手な使い方です。

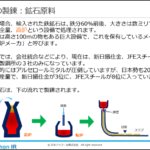

(3)機械構造用炭素鋼材[S-C材]

機械構造用炭素鋼材(S-C材)も汎用性の高い鋼種です。

SとCの間には、炭素含有百分率を百倍した数字が入ります。「S20C」であれば炭素含有量は0.2%、「S45C」は炭素含有量が0.45%であることを示します。

「S20C」は「SS400」とほぼ同等の炭素含有量であり「軟鋼」に属します。

S-C材としての有用性が高いのは「硬鋼」に属する「S35C」以上であり、なかでも最も広く使用されるのが「S45C」です。「S45C」は、焼入れ焼戻し後の引張強さが685MPa以上と機械的性質に優れることから、軸(シャフト)など引張、圧縮、曲げ、捩り荷重を受ける部品に適用します。(熱処理が焼ならしの場合は、引張強度570MPa以上) ただしC量が0.45%と高い硬鋼であり、溶接部材への適用には適しません。

S-C材の加工性は特に問題ありませんが、熱処理後の加工量が多いと歪が発生するので、精度を要求する場合は、[切削加工⇒熱処理⇒研削仕上げ]の加工手順とすることもあります。

S-C材は、化学成分が規定された材料であり、化学成分規定の無いSS材よりも品質の高い材料です。したがって、SS400よりも価格は高くなります。

機械設計にあたっては、各炭素鋼の特性を理解し、部品の用途や要求品質、コスト、加工方法、溶接の有無などを考慮して、最適な材料を選定することが重要です。

次回の連載コラムでは、「鋳鍛造」の基礎知識について解説いたします。

(アイアール技術者教育研究所 S・Y)