窒化処理の基本がわかる!原理・種類・メリット/デメリットなどを解説

今回は、鉄鋼材の表面を硬化する表面熱処理のひとつである「窒化処理」について説明します。

目次

1.窒化処理とは

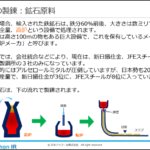

「窒化処理」とは、鉄鋼材(又は鉄鋼製品)の表面を加熱し、鋼の表面に窒素(N)原子を拡散浸透させて表面を硬くする処理です。焼入れ、焼戻しなど材料全体を硬化させる「全体熱処理」ではなく、表面のみを硬化させ、内部はジン性を保持させる「表面熱処理」です。

更に、窒化処理は、表面熱処理の中でも、高周波や炎で表面を焼き入れする物理的な方法ではなく、鋼の表面に原子を“拡散浸透”させ、化学反応により表面を硬化させる技術です。

【図1 熱処理の種類(分類)】

2.原子の拡散浸透とは

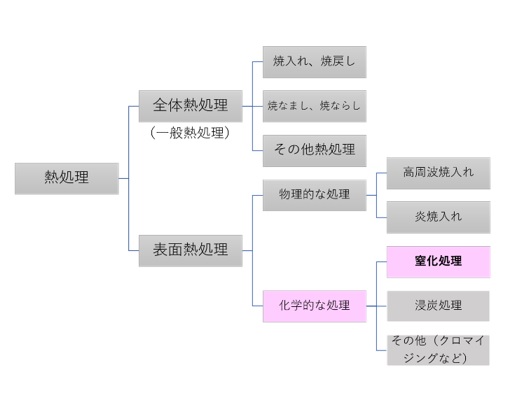

図2は、原子Aに原子Bが接触している状態で加熱されたとき、接触部における原子の拡散の様子を模式的に示したものです。

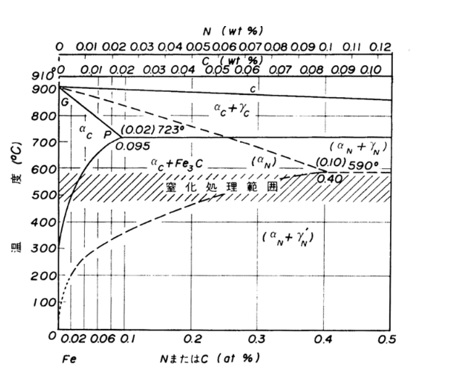

固溶体には2種類のタイプがあり、一つは原子Aの空間に原子Bが強引に入り込んだ「侵入型固溶体」、もう一つはお互いの原子どうしが置き換わった「置換型固溶体」です。

鉄(Fe)原子への侵入型固溶体の熱拡散は、鉄の原子間隔(格子常数)よりもはるかに小さいに起きます。そのため侵入型固溶体は、炭素(C)や窒素(N)などの原子に限られます。

「原子の拡散浸透」とは、炭素(C)、窒素(N)などの原子が、熱エネルギーにより鉄(Fe)の原子のすき間に侵入し、拡散浸透することにより化学反応が起こり表面硬化され、侵入型固溶体になる熱処理のことです。

窒化処理はN、浸炭処理はCの原子が、拡散浸透することにより表面を硬化させる処理です。

【図2 原子拡散の様子の模式図(侵入型固溶体と置換型固溶体)】

3.窒化処理の特徴

(1)加熱温度

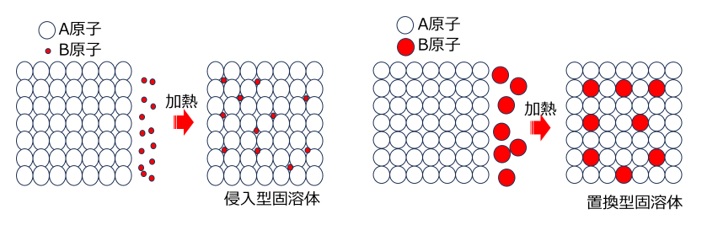

窒化処理は、鋼に窒素(N)を拡散浸透させ、鉄鋼材料の硬度を高めますが、窒素の侵入のためには加熱が必要です。

図3に示すように窒化処理は500℃付近というFe-N系の共析温度(590℃)未満の低い温度で熱処理を行うため、鋼がほとんど変形しないことから、処理が簡単で寸法精度を高く保てるのが主なメリットです。

【図3 窒化処理の加熱温度 ※引用6)】

(2)表面生成層

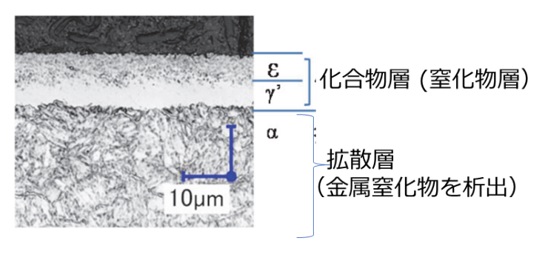

鋼に窒素(N)を拡散浸透させると、化学反応が起こり、窒化処理の表面には図4に示すように化学物層と拡散層の2つの生成層が形成されます。

① 化学物層

ε相(Fe2N,Fe3N)、γ’相(Fe4N)から成る厚さ5~20μm の化合物層を形成します。

この層は比較的硬く、窒化専用鋼の場合、ビッカース硬さで1000~1200Hvに達する高い硬さが得られます。

なお、化学物層は「白層」や「窒化物層」と呼ばれることがあります。

② 拡散層

化合物層の直下にα相から成る厚さ0.1~0.5mm 程度の拡散層が生成されます。

鋼中に存在しているAl、Cr、Mo等の合金元素と、熱エネルギーで侵入した窒素(N)との安定した化合物をつくり拡散層に析出します。

この化合物は、鉄(Fe)の格子にヒズミを与え、鋼は硬化されます。

【図4 窒化処理の表面生成層 ※引用2)】

(3)硬化層の深さの定義

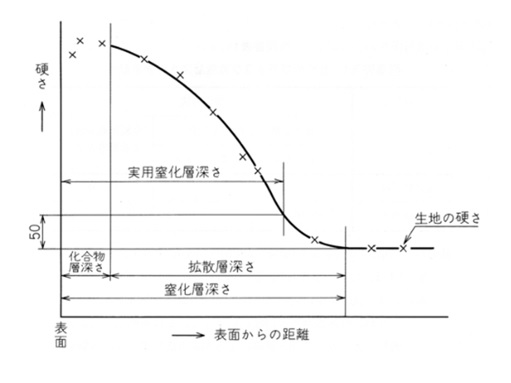

窒化処理の硬化層の深さの定義は、以下の2種類あります。(図5参照)

- 窒化層深さ: 化合物層深さ+拡散層深さ、つまり表面から生地の硬さまでの深さ

- 実用窒化層深さ(有効硬化層深さ): 地の硬さ(HV)から+50の深さ

【図5 硬化層の深さの定義(出典:日本工業規格 JIS G 0562-1993)】

(4)窒化処理の窒化層深さ

窒化処理の窒化層深さは約0.1~0.5mmが限界とされ、比較的薄めであるため、衝撃や圧力に弱いです。特に面圧がかかる部分への適用は難しいとされています。

窒化処理だけでは強度が足りない場合は、高周波焼入れを追加することにより硬化層の深さが増すので、衝撃や圧力にも強くなります。

なお、図6に示すように、化合物層(窒化物層)の高度は最も高く、拡散層で深さが増すにつれ硬度は減少し、生地の硬さになります。したがって。深さ方向への硬度はこの拡散層が主な役割を担います。

【図6 硬さ推移 引用3)】

4.窒化処理と浸炭処理の違いは?

代表的な鋼の表面熱処理には、窒化処理のほかに「浸炭処理」があります。

両者とも鋼の表面のみを硬化させ、内部はジン性を保持させる表面熱処理という共通点がありますが、様々な点で相違しています。

(1)処理工程(プロセス)の相違

- 浸炭処理を含む加工:機械加工→浸炭処理→焼入れ→焼戻し→仕上げ加工

- 窒化処理を含む加工:機械加工→窒化処理→仕上げ加工

以上のように、窒化処理は焼入れ、焼戻しが不要であり、工程が短縮できます。

(2)硬化メカニズムの相違

浸炭は焼入れが必要で、窒化は不要なのは硬化のメカニズムが相違するからです。

窒化処理は500℃付近というの低い温度で加熱し、Nの拡散浸透により化学物層、拡散層が生成され、鉄(Fe)の格子にヒズミを与え、鋼は硬化されます。

一方で、浸炭はオーステナイト領域の高温(850〜1050℃)に加熱し、低炭素鋼の表面にCの拡散浸透により表面を高炭素の浸炭層を形成させます。

しかしながら、浸炭層だけでは硬化しません。この浸炭層を焼き入れし、マルテンサイトにすることにより硬化します。

(3)処理温度、硬化層の相違

窒化処理は500℃付近というの低い温度で加熱し、浸炭処理では850~1050℃といった高温で加熱します。

窒化処理の方が寸法変化が少ないというメリットがありますが、硬化層の深さ(窒化層深さ)が約0.1~0.5mmが限界とされ比較的薄めなので衝撃や圧力には弱くなります。

このため窒化処理は、エンジンのシリンダー、コンプレッサー用のピストンなどに用途に使われています。

浸炭処理は、硬化層の深さが深く(0.5~2.0mm)耐衝撃性が優れているため、用途としてはエンジン・変速機等動力部を中心とした機械部品、機械の軸受けなどに用いられます。

一方で高温加熱した際に、材料の変形が発生しやすく、寸法精度が厳しい部品には注意が必要です。

5.窒化処理の主な種類とその概要(メリット・デメリットなど)

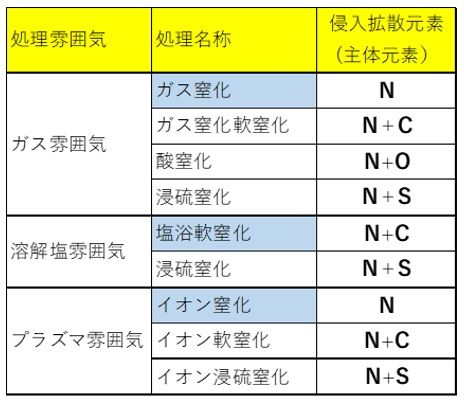

窒化処理の種別は、窒素を侵入させる処理雰囲気で分類すると、ガス雰囲気で加熱する処理、溶解塩中で加熱する処理、プラズマ雰囲気で加熱する処理に大別されます。

また、鋼の表面に侵入させる元素の種類で分類すると、窒素Nを侵入させる「窒化処理」、窒素Nと炭素Cを侵入させる「軟窒化処理」、窒素Nと酸素Oを侵入させる「酸窒化処理」、窒素Nと硫黄Sを侵入させる「浸硫窒化処理」に分けられます。

実際には、図7に示すような組み合わせになります。

【図7 様々な窒化処理】

今回は、ガス窒化、塩浴軟窒化、イオン窒化について説明いたします。

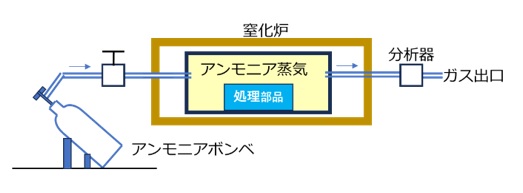

(1)ガス窒化

ガス窒化は、1923年ドイツで生まれた処理法で現在でも広く使用されています。

N(窒素)の拡散浸透にアンモニアガスを利用する窒化法です。

アンモニアガスを熱分解によって水素と窒素に分解し、活性窒素ができます。

この活性窒素が鉄表面に拡散浸透され、内部に化学物層、拡散層をつくります。

2NH3 →3H2 + 2N(窒化)

処理温度は520℃を超えると化合物層(白層)が厚くなり表面硬度が低下するため、ガス窒化では通常510℃で処理が行われます。

【図8 ガス窒化装置】

《ガス窒化のメリット・デメリット》

メリットは、他の窒化処理に比較すると、耐摩耗性・耐疲労性に優れ、また処理温度が低いため曲がりや寸法変化等の変形が少ないことです。中心部の結晶粒の成長による脆弱化も見られません。

デメリットは、処理時間が非常に長いことで、数十時間の時間を要します。

また拡散層を作るためには、鋼中に存在しているAl、Cr、Mo等の合金元素が含まれている特殊鋼(窒化鋼)を使用する必要もあります。

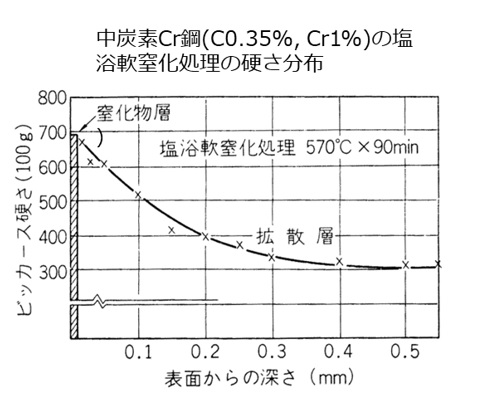

(2)塩浴軟窒化(タフドライド)

塩浴軟窒化は、1950年代にドイツのデグサ社によって「タフドライド法」として開発された処理法のため、「タフドライド」とも呼ばれています。

青化塩(KCN又はNaCN)と塩浴成分である青酸塩(KCNO又はNaCNO)の混合塩をTiポット中で570℃~580℃に加熱溶解して、その中に空気を吹き込んで攪拌し、塩浴成分(青酸塩)の濃度を一定に保ちながら処理します。

加熱により次のような化学反応が起こり、N(窒素)とC(炭素)を侵入させ拡散浸透して、窒化処理と浸炭処理が同時に行われます。

XCN + O2 → XCNO (X:K又はNa)

XCNO → N(窒化)+ C(浸炭)+ X2CO3

《塩浴軟窒化のメリット・デメリット》

メリットは、ガス窒化より短時間(1~3時間ほど)の浸漬で処理可能なことです。

デメリットは、有害な薬品であるシアン化合物を使うので、使用の際に安全対策が必要なことです。

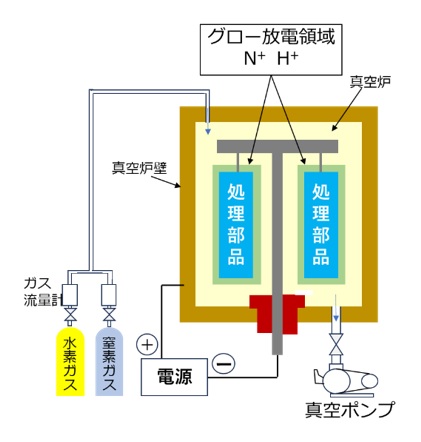

(3)イオン窒化

イオン窒化は、窒素N2と水素H2の混合ガスを13.3Pa~1.3kPaの真空雰囲気中において、処理部品を陰極(-)、炉壁を陽極(+)とし、数百Vの直流電圧を印加しグロー放電中で処理されます。

グロー放電によりN+イオン, H+イオンを発生させ、これらのイオンが処理部品の表面に高い運動エネルギーをもって衝突し、処理温度まで加熱すると同時に窒化を行う方法です。

図9を参照ください。

《イオン窒化処理の流れ》

- 1)直流電圧の印加し、グロー放電によりN2→N+イオン, H2→H+イオンに変化。

- 2)H+イオンが処理部品の表面に衝突し、処理部品が加熱され、処理部品表面が清浄化。

- 3)N+イオンが処理部品の表面に衝突し、処理部品が加熱され、処理部品表面原子の叩きだし(スパッタリング)、窒素原子が表面に吸着。

- 4)窒素原子Nが拡散浸透。

【図9 イオン窒化装置】

《イオン窒化のメリット・デメリット》

メリットは、窒素・水素混合ガスの混合比を調整すれば、窒化後の表面に形成される化合物層の組成を容易に制御することができます。ステンレス鋼やTi材の窒化が容易です。

デメリットは、処理部品表面でグロー放電を発生させてプラズマを形成するので、ちょっとしたゴミや堆積物があるとその部分に集中して放電が発生し、非常に温度が高くなって一部が溶融することがあり、処理部品表面の管理が必要です。

以上、今回は「窒化処理」の基礎知識を解説しました。

目的・用途に応じた適切な処理方法を使い分けられるようにしておきましょう。

(アイアール技術者教育研究所 T・I)

≪引用文献、参考文献≫

- 1)神田 輝一 「熱処理知識向上のための基礎講座(第二報)」日本工業炉協会

- 2)梅田 孝彰, 宮部 一夫 「窒化ポテンシャル制御を適用した窒化処理の生産技術開発」, コマツテクニカルレポート

https://www.komatsu.jp/jp/company/tech-innovation/report/pdf/167-J03.pdf - 3)高瀬 孝夫 「鋼の表面硬化法としての窒化」

https://www.jstage.jst.go.jp/article/tetsutohagane1955/66/9/66_9_1423/_pdf - 4)内田 荘祐 「鉄鋼の窒化法」

https://www.jstage.jst.go.jp/article/sfj1950/18/11/18_11_446/_pdf/-char/ja - 5)森 崇 「鋳鉄の窒化処理」

https://www.jstage.jst.go.jp/article/jfes/76/6/76_517/_pdf/-char/ja - 6)高瀬 孝夫 「塩浴による表面硬化について」

https://www.jstage.jst.go.jp/article/materia1962/14/2/14_2_99/_pdf/-char/ja