リチウムイオン電池のセパレータ・要点まとめ解説(多孔質膜/不織布)

これまで当連載では、リチウムイオン電池の正極材料、負極材料、電解液について説明しました。

今回は、主要構成材料として残っている「セパレータ」について説明します。

目次

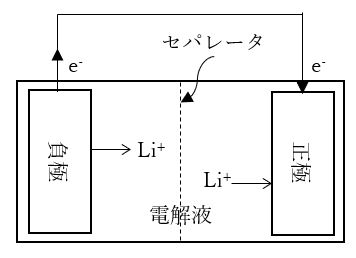

1.セパレータとは?

セパレータは正極と負極の間に設置され、リチウムイオンを透過し、かつ正極と負極との接触を防ぐ(内部短絡防止)ことができる多孔質構造を持つ材料です。

多孔質構造は、樹脂フィルムに開孔した形状の多孔質膜、及び不織布などで検討されています。

2.セパレータの要求特性(機能)は?

電池として安定作動するための基本的な要求機能

セパレータには、その基本的な機能から電気絶縁性、イオン伝導性が必須です。

また、電池として安定に作動するためには、化学的安定性(耐電解液性、耐湿性)、電気化学的安定(負極に対する耐還元性、正極に対する耐酸化性)、及び機械的強度も必要です。

電極活物質など他の主要電池材料と相まって、電池特性に影響します。

リチウムイオン電池の安全性のための要求機能(シャットダウン機能/耐熱性)

さらに、電池の安全性を向上させるために要求される機能があります。

リチウムイオン二次電池には保護回路が設置され、過充電・過放電の場合には電流を遮断することで安全性を確保します。しかし、何らかの原因で内部短絡が発生した場合は、保護回路では電流を遮断できません。

リチウムイオンが流れ続けると、発熱により異常反応が連鎖的に生じ、爆発や発火の危険性が高まります。

この危険性を低減するため、セパレータには、異常発熱時にリチウムイオンの流れを遮断する機能(シャットダウン機能)や、シャットダウン後の異常発熱による内部短絡を防ぐ高温形状保持性能(耐熱性)が要求されます。

要件に応じた最適な設計・選定が重要

電気絶縁性や機械的強度の点ではセパレータは厚いほうがよいですが、イオン伝導性の点では薄いほうが好ましいなど、相反する特性もあります。

要求特性がバランスよく満足されるように、セパレータの材質、細孔構造、厚み、層構成などを設計し、製造方法が選定されます。当然、商業生産においては、生産能力や製造コストも重要な選定要素です。

3.多孔質膜のセパレータ

(1)基材の材質

化学的安定性、電気化学的安定性の点から、ポリエチレン(PE)、ポリプロピレン(PP)などのポリオレフィン、芳香族ポリアミド、フッ素樹脂などを中心に検討されました。

その中でも、セパレータの基材には、より低温で軟化してシャットダウン機能を発揮するポリエチレンを含むポリオレフィン(軟化点130℃)が選択されています。

機械的強度を確保するため、分子量が数10万以上のポリオレフィンが使用されます。セパレータの厚みが10μm以下など薄くなると、分子量100万超のものも配合されます。

(2)細孔構造

多孔質膜の気孔率、細孔径(最大、平均)及び分布(細孔径の均一性)、貫通孔の曲路率などが、イオンの透過性(ひいては電池特性)に影響を与えます。

《気孔率について》

気孔率(空隙率、空孔率)は、セパレータの全体積に占める気孔の比率です。

自己放電や微短絡の抑止及び機械的強度の観点からは小さいほうが好ましく、電池特性(特に充放電サイクル特性)の観点からは大きいほうが好ましいと言えます。

通常、40~50%程度に設定されます。

《孔径について》

最大孔径が大きいほうが、リチウムイオンが透過し易くなり電池の出力密度が向上します。

一方、最大孔径が小さいほうが自己放電や微短絡が発生し難いと言えます。

平均細孔径が大きいほうが、電解液の浸透速度が大きくなります(吸液性が良好)。

細孔径の不均一性が大きいとイオンの流れが不均一となり、サイクル特性の低下につながります。

平均細孔径は、通常、0.1~0.5μm程度に設定されます。

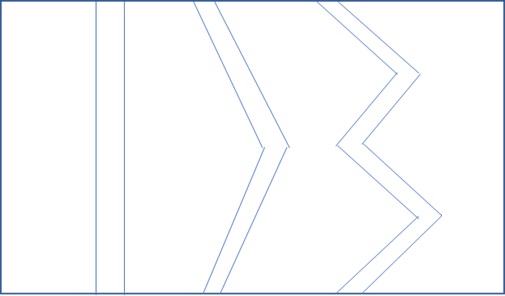

《貫通孔の曲路率について》

貫通孔の曲路率(屈曲度)は、細孔経路長を多孔質膜の厚みで割った値で、セパレータを電解液に含侵させ電気抵抗を測定し、式(1)により算出できます。

定義から曲路率は1.0以上で、小さいほどイオン透過性が高くなります。

電池特性に大きく影響します。通常、1.5~2.5程度に設定されます。

曲路率τ={(Rm・ε)/(ρ・t)}(1/2) ・・・(1)

(Rm・・・膜抵抗、ε・・・気孔率、ρ・・・電解液の比抵抗、t・・・多孔質膜の厚み)

下図の左側が曲路率1.0で、右へいくほど曲路率が大きくなります。

【細孔構造と曲路率】

(3)層構成

安全性と電池特性のバランスを最適にするため、ポリオレフィンの単層膜ではなく、積層膜として使用されることがあります。

特に、機械的強度とシャットダウン機能、さらにシャットダウン後の温度上昇に対応できる耐熱性を付与するためです。

機械的強度とシャットダウン機能の両立を主目的としたセパレータとしては、ポリオレフィン積層体(PE/PP/PE;PEが表層)が商品化されています。

各層のポリオレフィン組成、厚み、細孔構造が最適化されています。

耐熱性を付与するためには、表層に耐熱層を設置します。

耐熱層として芳香族ポリアミドやフッ素樹脂などの耐熱性樹脂層、または/及び無機層(アルミナ、チタニアなどの耐熱性無機微粒子と耐熱性バインダー樹脂)が被覆されたセパレータが商品化されています。

多孔質膜の厚みは、全体で10~20μm程度です。

(4)多孔質膜の製造方法

ポリオレフィン多孔質膜の製造方法としては、乾式法と湿式法があります。

乾式法では、溶融した樹脂をフィルム化し、熱処理後、特定の条件で延伸して細孔を形成します。

製造工程が簡素なので安価ですが、細孔構造の調整が難しいという短所があります。

湿式法では、混練りした樹脂、可塑剤(溶媒)を溶融、フィルム化し、延伸後、可塑剤を抽出洗浄して細孔を形成します。可塑剤に加えて無機フィラーも一緒に混練りする場合もあります。

細孔構造が調整し易く、機械的強度とイオン透過性のバランスをとりやすいという特徴があります。

4.不織布のセパレータ

イオン透過性がよいこと、安価であることなどから、不織布からなるセパレータも検討されています。

基材としては、芳香族ポリアミドやセルロースなど耐熱性繊維が選択されています。

細孔を無機微粒子で埋めることにより、電気絶縁性を改良しています。

ただし、機械的強度に劣ること、薄くすることが難しいこと、細孔径が大きく電気絶縁性にも問題があることなどから、商品化が難しいとされています。

従来の製造方法では紡糸される繊維が太いため、薄い不織布の製造が困難でした。

エレクトロスピニング法などにより細い繊維を紡糸することが可能になり、細い繊維からなる層を積層するなどの方法が検討されています。

(日本アイアール株式会社 特許調査部 Y・W)