IATF16949コアツール解説⑥ MSA(測定システム解析)とは?[目的や評価手順、ゲージR&Rなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる[①PPAP(生産部承認プロセス)、②APQP(先行製品品質計画)、③CP(コントロールプラン)、④FMEA(故障モードと影響解析)、⑤SPC(統計的工程管理)、⑥MSA(計測システム解析)]について、解説していきます。

最後となる第6回はMSAについてです。

目次

1.MSAとは?

MSA(Measurement Systems Analysis:測定システム解析)は、測定器、測定者、測定環境などの変化から生じる変動を解析する手法です。

測定者Aさんがある測定器である特性をいくら同じように測定したとしても、何回か測定をすると結果が変動する可能性があります。

さらに実際の製造現場では測定者や測定器が異なる場合もあり、変動の原因が見えにくくなります。

製品の変動と測定の変動を見分ける必要があるため、MSAは非常に重要になります。

(1)製品への影響

測定システムの変動が大きいと製品の合否判定に影響を与える場合があります。

例えば、ある製品で工程能力が不十分で規格外れが発生した場合、選別検査が必要になります。

この選別検査で規格上限または下限値付近の製品は測定システムの変動を考慮する必要があり、その結果不良品を良品と判定したり、逆に不良品を良品と判定する可能性が生じます。

(2)工程への影響

測定システムの変動は、工程の安定性評価にも影響を与える可能性があります。

測定された変動は実際の工程変動と測定システムの変動の合計です。

測定システムの変動が大きいと実際の工程変動をより大きく評価してしまう可能性があり、規格の上下限付近にある製品は誤判定する可能性が出てきます。

以上のように、測定システムの変動を小さくすることは、安定した製造に欠かせない要因になります。

(3)校正とはどう違う?

ISO9001では、測定器に対して定期的な校正を求めています。

「校正」とは標準サンプルを測定して、国際標準など既知の標準値と比較してトレーサビリティを評価することです。校正は測定器自身の誤差の補正を意味しており、測定者による変動などは含まれません。

したがってMSAの方がより実践的な解析手法であると言えます。

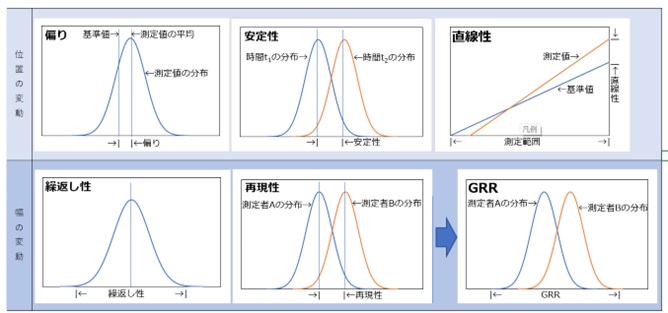

2.測定システム変動の種類

測定システムの変動には、次の5つの変動種類が考えられます。

下図に内容と評価例を示します。

これらの変動のうち、偏り、安定性、直線性は、測定値分布の位置変動であり、測定器の校正や検証で対処が可能です。

一方、繰返し性、再現性は測定値分布の幅変動です。

また繰返し性と再現性の組み合わせである「ゲージR&R(GRR)」は測定システム全体としての評価が必要になります。

(1)偏り

測定データと基準値(真の値)との差をさします。

例;10.00gの基準分銅を5回測定した結果、基準値10.00gからどれだけ変動が生じるか。

| 回数 | 測定結果 | 基準値からの変動 |

| 1回目 | 10.00g | 0.00g |

| 2回目 | 10.05g | +0.05g |

| 3回目 | 9.98g | -0.02g |

| 4回目 | 10.10g | +0.10g |

| 5回目 | 9.90g | -0.10g |

(2)安定性

1人の測定者が、同じ製品の同じ特性を同じ測定器を使って、時間間隔をおいて測定したときの測定値の差をさします。

例;測定者Aが同じ製品を5日間にわたって測定したときどれだけ変動が生じるか。

| 回数 | 測定結果 | 1回目との差 |

| 1日目 | 10.00㎜ | ±0.00㎜ |

| 2日目 | 10.05㎜ | +0.05㎜ |

| 3日目 | 9.98㎜ | -0.02㎜ |

| 4日目 | 10.10㎜ | +0.10㎜ |

| 5日目 | 9.90㎜ | -0.10㎜ |

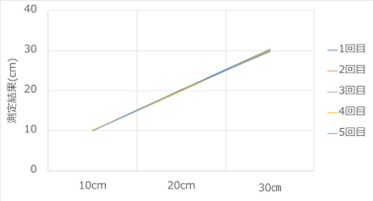

(3)直線性

測定器の測定範囲全体にわたる偏りの変化をさします。

例;通常10cmを測定しているノギスで10cm、20cm、30cmを測定し直線になっているか。

| 回数 | 10cmの測定結果 | 20cmの測定結果 | 30cmの測定結果 |

| 1回目 | 10.01cm | 20.20cm | 30.30cm |

| 2回目 | 10.05cm | 20.05cm | 29.88cm |

| 3回目 | 9.96cm | 19.89cm | 30.12cm |

| 4回目 | 10.10cm | 19.96cm | 30.15cm |

| 5回目 | 9.9cm | 20.25cm | 29.78cm |

(4)繰返し性

1人の測定者が、同じ製品の同じ特性を同じ測定器を使って、数回測定したときの変動幅をさします。

変動要因が測定器にあることが多いため「装置変動」とも呼ばれます。

例;10.00gの製品を5回測定した結果、どれだけ変動が生じるか。(偏りの測定を実際の製品で行います。)

(5)再現性

異なる測定者が、同じ製品の同じ特性を同じ測定器を使って、数回測定したときの各測定者の平均値の変動をさします。

変動要因が測定者にあることが多いため「測定者変動」とも呼ばれます。

例;3人の測定者が10cm、20cm、30cmを測定し、測定者ごとの変動を見る。

| 回数 | 10cmの測定結果 | 20cmの測定結果 | 30cmの測定結果 |

| Aさん1回目 | 10.01cm | 20.20cm | 30.30cm |

| Aさん2回目 | 10.05cm | 20.05cm | 29.88cm |

| Aさん3回目 | 9.96cm | 19.89cm | 30.12cm |

| Bさん1回目 | 10.02cm | 20.22cm | 30.25cm |

| Bさん2回目 | 10.04cm | 20.00cm | 29.74cm |

| Bさん3回目 | 9.98cm | 19.88cm | 30.33cm |

| Cさん1回目 | 10.05cm | 20.40cm | 30.10cm |

| Cさん2回目 | 10.01cm | 20.10cm | 29.75cm |

| Cさん3回目 | 9.99cm | 19.79cm | 30.23cm |

(6)ゲージR&R(GRR)

繰返し性と再現性の評価には、2つを組み合わせたを「ゲージR&R」という評価方法を用います。

3.各変動の評価方法

ここからは実際に各変動をどうやって評価するのかを解説します。

まずは評価が簡易な安定性の変動についてです。

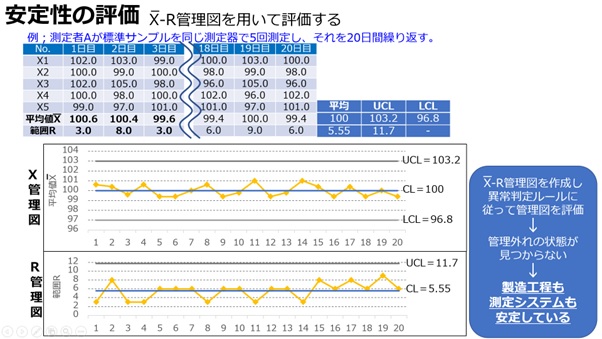

(1)安定性の評価

前述のように安定性の評価は1人の測定者が、同じ製品の同じ特性を同じ測定器を使って、時間間隔をおいて測定します。

安定性の評価の一例を下図に示します。

測定データからX-R管理図を作成し、管理図の異常判定ルールにしたがい管理図を評価します。

管理外れの状態が見つからなければ、製造工程も測定システムも安定していると考えられます。

しかし、管理外れの状態が発見された場合は、製造工程または測定システムが不安定である可能性が高いです。変動の特別原因を調査し改善処置をとりましょう。

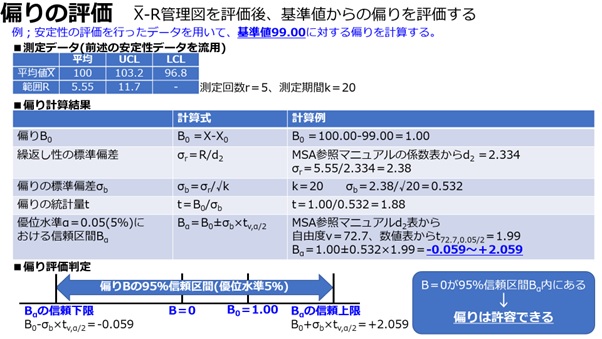

(2)偏りの評価

偏りとは測定データと基準値(真の値)との差のことです。

基準分銅など基準値が分かっている場合はそれを使用しますが、準備できない場合はマスターサンプルを用意し精密測定室で熟練検査員によって10回以上測定した平均値を基準値としましょう。

偏りの評価は、まずX-R管理図を作成します。

次に、そのデータから偏りの標準偏差や95%信頼区間を求め、算出した偏りが信頼区間に入っていれば偏りは許容できると判定します。

偏りの評価の一例を下図に示します。

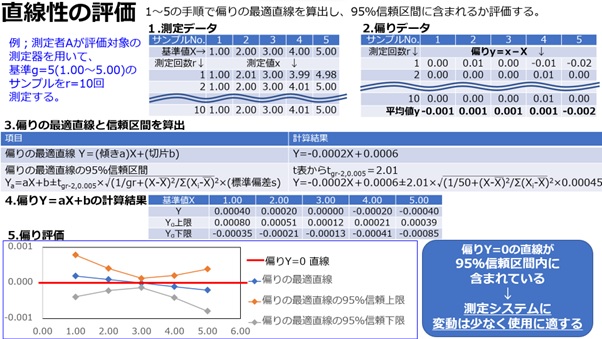

(3)直線性の評価

測定器の測定範囲全体にわたる偏りの変化を調べます。

下記に直線性の評価の一例を示します。

測定者Aが評価対象の測定器で5種類の基準サンプルをそれぞれ10回測定したとします。

まず測定データから基準値を引いて偏りを求めます。

偏りのデータから「偏りの最適直線」とその最適直線に対する「95%信頼区間」を算出します。

この信頼区間に対し「偏りY=0の直線」が含まれていれば、直線性の評価は良好で測定器は使用に適すると評価できます。95%信頼区間に含まれない場合は変動の特別原因を除去する必要があると評価します。

(4)繰返し性・再現性の評価(ゲージR&R)

ゲージR&Rの詳しい評価方法は、「【資料・ツール解説】ゲージR&Rの目的と使い方」のページを参考にしてください。評価用エクセルフォーマットも紹介しています。

IATF16949ではゲージR&Rの結果求められる%GRRが10%未満であることを求めています。

これは製品+測定の変動に対し、測定変動は10分の1未満であることを求めています。

基準に満たない場合は問題点を明確にして是正努力をしなければなりません。

4.まとめ

いかがでしたか?

IATF16949では不具合の予防という到達目標を達成するため、コアツール手法の導入を求めています。

コアツールを使用すると、製品品質が向上するだけでなく顧客と共通の意志疎通にもつながります。

難しい概念ですが、ぜひ実践してみましょう。

(アイアール技術者教育研究所 A・K)

≪引用文献、参考文献≫

- 1)日本規格協会「IATF 16949:2016 解説と適用ガイド-IATF認証取得及び維持のためのルール 第5版対応」菱沼 雅博 著

- 2)日科技連「図解 IATF 16949 よくわかるコアツール【第3版】: APQP・PPAP・AIAG&VDA FMEA・SPC・MSA」岩波 好夫 著

《連載コラム:IATF16949コアツール解説シリーズ》

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]