IATF16949コアツール解説③ CP(コントロールプラン)とは?[書式や記入例、QC工程表との違いなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる[①PPAP(生産部承認プロセス)、②APQP(先行製品品質計画)、③CP(コントロールプラン)、④FMEA(故障モードと影響解析)、⑤SPC(統計的工程管理)、⑥MSA(計測システム解析)]について、解説していきます。

第3回は「CP」(コントロールプラン)についてです。

目次

1.CPとは?

コントロールプラン(control plan)は、製品と製造工程の管理方法を記述した文書です。

製品や工程の変動を最小限に抑えるため、工程の監視・管理方法を規定しています。

(1)コントロールプランに必要な項目

IATF16949要求規格で、コントロールプランは以下のように記されています。

全ての部品に対してIATF16949附属書Aに従ってコントロールプランを作成しなければならない。

コントロールプランには下記の項目を含めなければならない。

・コントロールプラン作成時

a) 段取り替えを含む製造工程の管理に使用される管理手段

b) 操業開始時、操業終了時の初品/終品の妥当性確認

c) 特殊特性の監視方法(SPCなど)

d) 顧客固有要求事項

e) 不適合製品が検出された場合や工程が統計的に不安定もしくは能力不足になった場合の対応計画

・コントロールプランの改訂が必要になる場合

f) 不適合製品を顧客に出荷した場合の是正処置を行った場合

g) 製品、製造工程、リスク分析(FMEA)などに影響する変更が生じた場合

h) 顧客苦情及び関連する是正処置が実施された場合

i) 定められた頻度で実施されたリスク分析(FMEA)の結果、コントロールプランの改訂が必要になった場合

(以上 IATF16949:2016より抜粋)

このようにコントロールプランに記載が必要な項目は、要求事項に詳細に明記されています。

(2)QC工程表との違い

IATF16949を取得していない工場でも、QC工程表(QC工程図)は作成されていることが多いでしょう。

コントロールプランとQC工程表は内容は似ていますが、QC工程表には要求事項がないのに対し、上記のようにコントロールプランはIATF16949の規格で記載する項目が明確に規定されています。

IATF16949の認証を取得するためには、要求事項に沿ったコントロールプランの作成が必要です。

[※QC工程表の作成方法と使い方はこちら]

(3)コントロールプランの作成対象

次のような自動車部品の製造にコントロールプランの作成が必要です。

- システム:特定機能を実行するために統合した構成要素の組み合わせ。(例:燃料システム、ブレーキシステム、青銅装置など)

- サブシステム:製品自体がシステムの特性を持ち、上位システムの主要な部分。(例:燃料ポンプ、燃料タンクなど)

- 構成部品及び材料:(例:半導体素子、鉄鋼材料、樹脂材料など)

- バルク材:(例:オイル、ペット、布等の原材料など)

(4)コントロールプランを作成する段階

コントロールプランは次の3つの段階で作成します。

- 試作コントロールプラン:

製品の開発・設計段階で作成します。開発・設計を進めていく中で実際の試作製品を評価しながら修正を加えていきます。 - 先行生産(量産試作)コントロールプラン:

量産に近しい工程で試作製造する際のコントロールプランです。量産の前に行われる寸法測定、材料や性能試験について記述します。 - 量産コントロールプラン:

1、2の試作コントロールプランの最終版が、量産コントロールプランです。実際の量産時は、この量産コントロールプランに従って製造・管理を行います。量産中の製品特性、工程パラメータ、工程管理、検査、試験、異常時対応、測定システムを記述します。

それぞれの段階で、部門横断チーム(APQPチーム)がコントロールプランを作成します。

試作コントロールプランであっても顧客から要求がある場合には、顧客に提出が必要になりますので注意が必要です。

2.コントロールプランの書式、記入例

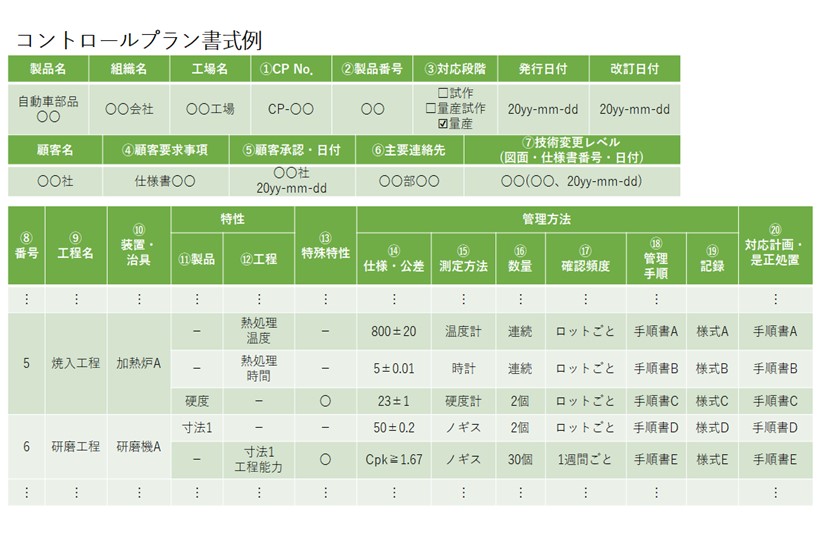

図1は、IATF16949附属書Aに従ったコントロールプランの書式例になります。

図1において記載されているそれぞれの項目①~⑳については、表1内で解説しています。

【図1 コントロールプランの例】

【図1 コントロールプランの例】

[表1. コントロールプランの項目における記入内容]

※①~⑦:基本情報 ⑧~⑳:工程情報

| 項目 | 記入内容 |

| ① CP No. | コントロールプラン自体の管理番号を記入します。 |

| ② 製品番号 | 顧客へ納める際の製品番号や自社で管理するための製品番号を記入します。 |

| ③ 対応段階 | 試作・量産試作・量産のどのステージのコントロールプランなのか明記します。 |

| ④ 顧客要求事項 | 顧客から要求があれば、その内容を記入します。 |

| ⑤ 顧客承認 | 顧客から要求がある場合は、顧客承認の有無や日付を記入します。 |

| ⑥ 主要連絡先 | コントロールプランに関する主要連絡先を記入します。 |

| ⑦ 技術変更レベル | 図面や仕様書番号などを記入します。 |

| ⑧ 番号 | 工程の順番を記入します。 |

| ⑨ 工程名 | 製造の区切りとなる工程名を記入します。 |

| ⑩ 装置・治具 | 製造の際に使用する装置・治具を全て記入します。 |

| ⑪ 特性:製品 | 「製品」に対する管理の内容を記入します。 |

| ⑫ 特性:工程 | 製造の条件や設定といった「工程管理」の内容を記入します。 |

| ⑬ 特殊特性 | 製品を作る上で重要な管理ポイントを特殊特性といい、マークを付けます。 マークの指定はありませんので書式例では「〇」で表現しています。 特殊特性に指定された項目は、Cpkの把握やSPC管理が求められます。*1) |

| ⑭ 管理方法:仕様・公差 | 製品の規格値や、内部管理値を記入します。 |

| ⑮ 管理方法:測定方法 | 規格値を測定するための器具などを記入します。 ここで記載された器具はMSA(計測システム解析)が必要になります。 |

| ⑯ 管理方法:数量 | 1回の測定で何個の製品の測定を行うかを記入します。 |

| ⑰ 管理方法:確認頻度 | 測定する頻度を記入します。 (例) ロットごと、12時間1回など |

| ⑱ 管理方法:管理手順 | 管理手順について、手順書No.などを記載します。 |

| ⑲ 記録方法 | 測定した結果を記載する帳票No.などを記入します。 |

| ⑳ 対応計画・是正処置 | 規格値から外れNG判定された場合や、統計的に不安定になった場合、どのような処置を行うのかを記入します。 |

3.コントロールプランのインプット情報とAPQPとの関係性

コントロールプランの作成には、プロセスフロー図、設計FMEA、プロセスFMEA、工程能力予備調査(SPC)や計測システム解析(MSA)などがインプット情報として必要です。

プロセスフロー図とは、製造の主要な構成要素間の関係をフロー図で示したものです。

(FMEAやSPC、MSAについては今後のコアツール解説記事で紹介します。)

また、APQPのフェーズ2(製品の設計・開発)のアウトプットでは、設計FMEAや設計DR後のコントロールプランが必要になり、フェーズ3(プロセスの設計・開発)のアウトプットではプロセスフロー図やプロセスFMEA後の先行生産(量産)コントロールプランが必要です。

[※APQPの各フェーズについては「IATF16949コアツール解説② APQPとは?」をご覧ください。]

このように製品の品質管理の根幹となるコントロールプランは、他のコアツールと深く関わっています。

いかがだったでしょうか?

コントロールプランは製造の根幹になる文書です。

項目が多いので簡単に作成できる文書ではありません。

他のコアツールとの関係性も踏まえながら、丁寧に作成しましょう。

(アイアール技術者教育研究所 A・K)

≪参考文献≫

- 1)日本規格協会「IATF 16949:2016 解説と適用ガイド-IATF認証取得及び維持のためのルール 第5版対応」菱沼 雅博 著

- 2)日科技連「図解 IATF 16949 よくわかるコアツール【第3版】: APQP・PPAP・AIAG&VDA FMEA・SPC・MSA」岩波 好夫 著

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]