IATF16949コアツール解説① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる5つのコアツール[PPAP(生産部承認プロセス)、APQP(先行製品品質計画)、FMEA(故障モードと影響解析)、SPC(統計的工程管理)、MSA(計測システム解析)]にCP(コントロールプラン)を加えた6つについて、連載で解説していきます。

第1回はPPAP(生産部承認プロセス)についてです。

1.PPAPとは?

国際的な自動車産業の認証制度IATF16949では、コアツールが重要視されています。

その中の1つが「PPAP」(Production Parts Approval Process、ピーパップ)です。

直訳すると「生産部品承認プロセス」と呼ばれています。

自動車産業では、製品の材料や工程を変更する際に、顧客に承認をもらう必要があります。

この顧客承認に必要な書類や評価データを規定しているのがPPAPです。

PPAPでは、変更レベルに応じて最大18項目の提出を求めています。

2.PPAPの必要なタイミング

PPAPは新規開発品の開発データを量産前に顧客に提出する形が一般的です。

しかし量産前だけではなく、下記のような製造工程の変更時にも提出が求められることがあります。

- 使用材料の変更

- 使用している金型やジグ類の変更

- 生産ライン、場所の変更

- 設備の改造

- 外注先の変更

- 試験や検査の方法の変更

顧客にもよりますが、自動車業界では小さな変更も顧客への承認が必要になります。

米国BIG3にPPAPリファレンスマニュアルがあるように、自動車業界の大抵のメーカーは独自の製品承認プロセスをもっていますので、その要求事項にしたがって手続きを実施しましょう。

3.PPAPの目的

PPAPの目的は大きく2つあります。

- 顧客の設計文書及び仕様書に示された要求事項のすべてを組織が正しく理解しているかどうかを判定するため。

- 製造プロセスが所定の生産能率における実生産において、これらの要求事項を満たす製品を一貫して製造する能力をもっているかどうかを判定するため。

IATF16949の目的は、不具合の検出ではなく不具合の予防です。

不具合を予防するため、PPAPは要求事項が満たされているか?高い製造能力を持っているか?を厳しくチェックするプロセスになります。

実際、自動車業界でのリコールの原因は製造原因が38.3%に対し設計原因は61.4%と多く、この中でも特に評価基準の甘さなど設計自体に原因があった事例が45.3%と最多です。(2010~2014年度の国産車のリコール届け出の不具合原因割合より、国土交通省)

自動車事故やリコールを未然に防ぐため、製品承認プロセスは非常に重要になります。

また5つのコアツールにおいて、PPAP以外の4つのコアツールが「参照事項」であるのに対し、PPAPは「要求事項」です。

(IATF16949;2016 8.3.4.4製品承認プロセス 顧客に要求される場合、出荷に先立って、文書化した顧客の製品承認を取得しなければならない)

このことからもPPAPがいかに重要なプロセスであるかが分かります。

4.PPAPに必要な18項目

PPAPで要求される18項目について下表にまとめます。

| 書類 | 具体的な内容 | |

| ① | 製品設計文書 | 製品の図面や、製品の仕様書などの設計文書 |

| ② | 技術変更文書 (顧客承認) |

製品や部品の技術変更した際の顧客承認の記録 |

| ③ | 顧客技術部門承認 | 事前に顧客の技術部門に承認を得ている場合はそのエビデンス |

| ④ | 設計FMEA | 設計段階で作ったFMEA |

| ⑤ | プロセスフロー図 | 製造プロセスのフロー図 |

| ⑥ | プロセスFMEA | 製造する段階のFMEA |

| ⑦ | コントロールプラン(CP) | 製造工程のすべての管理方法が記された書類 |

| ⑧ | 測定システム解析 (MSA) |

測定に使用する機器の正確さを証明する書類 |

| ⑨ | 寸法検査結果 | 設計文書とCPで規定したすべての寸法に対する実際の測定結果 |

| ⑩ | 材料試験・性能試験結果 | 設計文書またはCPで規定した試験結果 |

| ⑪ | 初期工程調査 | 部品の工程能力を示したもの。コントロールプランに書かれている特殊特性やSPCの項目が該当します。 |

| ⑫ | 有資格試験所文書 | 製品の検査を行う測定機器の外部校正に関する文書 |

| ⑬ | 外観承認報告(AAR) | 顧客から外観について要求があった場合に作成する報告書 |

| ⑭ | 製品サンプル | 実際に製造した顧客評価用のサンプル |

| ⑮ | マスターサンプル | 自分の会社で保管しておくこと標準サンプル。※顧客に提出するものではない。 |

| ⑯ | 検査補助具 | 製品検査に使用する器具のリスト |

| ⑰ | 顧客固有要求事項(CSR)適合記録 | すべての顧客固有要求事項に適合している記録 |

| ⑱ | 部品提出保証書(PSW) | PPAPで提出する書類一式の表紙 |

この中から特に重要な⑱部品提出保証書(PSW)と、疑問が生じやすい⑪初期工程調査について解説します。

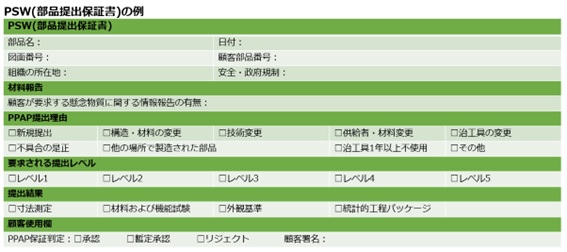

5.部品提出保証書(PSW)とは?

部品提出保証書(PSW)は、PPAPの表紙にあたるもので、一般的に下記のような項目から構成されます。

- 社名、部品名、日付などの基本情報

- 材料報告(懸念物質などに関する報告)

- PPAP提出理由

- 要求される提出理由

- 提出レベル

- 提出結果

- 顧客承認結果と顧客の署名

PSWは顧客の承認を得る重要な書類です。

6.初期工程調査とは?

PPAPでは、顧客または自社で指定した特殊特性の初期工程能力(Cpk)または初期工程性能(Ppk)調査が必要です。合格するにはCpk(Ppk)は1.67以上を確保していることが要求されます。

Cpk (Ppk)> 1.67を満たさない場合には、バラツキの要因を調査・評価して可能な限り除去しなければなりません。またPPAPの提出前に是正処置計画を顧客に提出する必要があります。

| 工程能力 | 工程能力 | 処置 |

| Cpk (Ppk)> 1.67 | 合格 | 量産可能 |

| 1.33 ≦ Cpk (Ppk) ≦ 1.67 | 条件付合格 | 改善検討(受入可能) |

| Cpk (Ppk) < 1.33 | 不合格 | 量産不可能 |

初期工程能力(Cpk)、初期工程性能(Ppk)の評価方法については、コアツール解説⑤SPCで解説します。

7.PPAPの提出レベルとは?

PPAPの提出・承認レベルは下記の5つのレベルに別れています。

どのレベルを適用するかは顧客によって指定されますので、要求通り実施しましょう。

| 区分 | 内容 |

| レベル1 | ⑱部品提出保証書(PSW)のみ顧客に提出 |

| レベル2 | ⑱部品提出保証書(PSW)、⑭製品サンプル、一部の書類を顧客に提出 |

| レベル3 | ⑱部品提出保証書(PSW)、⑭製品サンプル、すべての書類を顧客に提出 ※顧客が定めない場合は最も厳しいレベル3を適用 |

| レベル4 | ⑱部品提出保証書(PSW)および顧客から指定された書類を提出 |

| レベル5 | ⑱部品提出保証書(PSW)、⑭製品サンプル、すべての書類を自社で保管 |

レベル1がもっともゆるく、⑱部品提出保証書(PSW)のみ提出します。

一方顧客から指定がない場合は、最も厳しいレベル3を適用して18項目すべての書類を顧客に提出します。

レベル5はすべての書類を自社で保管するよう指示されていて、監査などで確認される可能性が高いです。

いかがでしょうか。

コアツールは難しい概念ではありますが、使いこなせば自社の品質強化に大きく貢献できるツールです。

ぜひ詳しく学んでみてください。

(アイアール技術者教育研究所 A・K)

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]