IATF16949コアツール解説② APQPとは?[フェーズごとの実施手順やPPAPとの違いなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる[①PPAP(生産部承認プロセス)、②APQP(先行製品品質計画)、③CP(コントロールプラン)、④FMEA(故障モードと影響解析)、⑤SPC(統計的工程管理)、⑥MSA(計測システム解析)]について、解説していきます。

第2回は「APQP」(先行製品品質計画)についてです。

目次

1.APQPとは?

IATF16949で重要視されているコアツールの1つが「APQP」です。

APQPは、”Advanced Product Quality Planning” の頭文字で、直訳すると「先行製品品質計画」です。製品の設計や開発に対する品質計画を指します。

企画段階から量産開始にいたるまで、製品開発には様々なフェーズとそのフェーズごとに必要な項目があります。必要な項目についての品質計画をまとめたものが「APQP」です。

2.APQPの特徴

IATF16949が未取得でもISO9001を取得している企業であれば、製品開発のフローは確立されていることが多いと思います。それでもAPQPがIATF16949のコアツールとして重要視されているのは、APQPに下記のような特徴があるためです。

(1)APQPは部門横断チームが中心になって進める

製品開発は開発部署だけではなく、営業や購買、製造、技術、品質保証など様々な部署との連携が必要不可欠です。他部署との連携が疎かにならないよう部門横断チームが組まれます。

(2)APQPは同時並行型エンジニアリングで進める

あるフェーズが完了してから次のフェーズに入るという逐次処理型エンジニアリングでは、1つのフェーズの遅れが量産開始に大きく影響します。これに対し同時並行型エンジニアリングでは必要に応じてフェーズを同時進行で進めますので、開発期間が短縮できます。

(3)APQPの狙いは不適合の検出ではなく、不適合の予防と継続的改善である

期日通りに開発計画を完了するよう関係者間の情報伝達を円滑にしたり、必要な変更が早い段階で明確になるように、APQPで先行して品質計画を策定します。APQPでの品質計画の策定が不適合の予防と計画的改善につながります。

IATF16949の到達目標は、「不具合予防、並びに、サプライチェーンにおけるバラツキ及びムダの削減を強調した、継続的改善をもたらす品質マネジメントシステムを開発すること」です。APQPにしたがって製品開発を行うことで、不具合の予防、ムダの削減、継続的改善を実現することができます。

3.APQPのフェーズごとの実施手順

ここからはAPQPの具体的な実施手順について解説します。

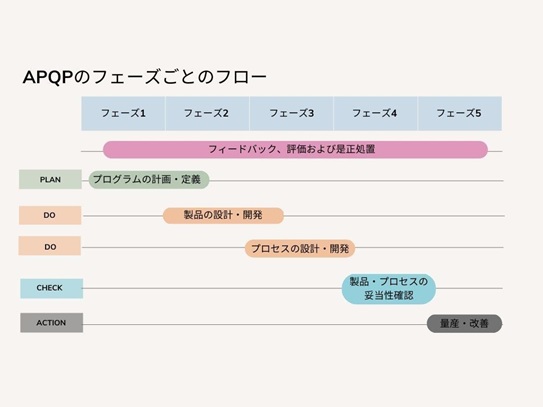

まずAPQPは製品開発を5つのフェーズに分けています。

- 【フェーズ1】 プログラムの計画・定義

- 【フェーズ2】 製品の設計・開発

- 【フェーズ3】 プロセスの設計・開発

- 【フェーズ4】 製品・プロセスの妥当性確認

- 【フェーズ5】 量産・改善

各フェーズにインプットとアウトプットがあり、前のフェーズのアウトプットが次のフェーズのインプットになります。また継続的改善につなげるため、フェーズ1〜5がPDCAサイクルで構成されています。

【フェーズ1】 プログラムの計画・定義

フェーズ1は顧客のニーズと要求事項を確認し、開発計画を策定する段階です。

フェーズ1におけるインプットとアウトプットは下記の通りです。

[インプット]

- 顧客の声

- 事業計画・マーケティング戦略

- 製品プロセスのベンチマークデータ

- 製品・プロセスの前提条件

- 製品信頼性調査

- 顧客インプット

[アウトプット]

- 設計到達目標

- 信頼性目標、品質目標

- 暫定材料明細表

- 暫定プロセスフロー図

- 特殊製品特性・特殊プロセス特性の暫定リスト

- 製品保証計画書(APQP計画書)

まず最初に行うのは、顧客の要望や市場調査結果、製品や製造工程の前提条件に関する情報の収集です。

収集したインプットをもとにチームリーダー(プロセスオーナー)の選任や部門横断チームの編成、対象となる顧客や製品の対象範囲の明確化、APQPタイミングチャートの作成を行います。

フェーズ1の最終的なアウトプットである製品保証計画書(APQP計画書)では、APQPプログラムの概要や品質信頼性目標、新技術・材料・製造方法に関する評価などを記載します。

【フェーズ2】 製品の設計・開発

APQPのフェーズ2は製品の設計を行う段階で、インプットとアウトプットは下記の通りです。

[インプット]

- フェーズ1のアウトプット

[アウトプット]

- 設計故障モード影響解析(DFMEA)

- 設計検証

- デザインレビュー

- 試作コントロールプラン

- 技術仕様書

- 材料仕様書

- 新規の装置、治工具、施設の要求事項

- 特殊製品特性、特殊プロセス特性

- 実現可能性検討報告書(製造フィージビリティ)

フェーズ2の最初に設計FMEAを行い、製品のどこに大きなリスクがあるかを明確にします。その上でリスクを回避または低減できるように製品設計を行います。

そしてフェーズ2の最後の段階で、製品の実現可能性(製造フィージビリティ)検討を行います。

実現可能性検討報告書では、要求事項の定義や要求の性能・工程能力を満たせるか、コストに問題ないか、Cpkは1.67以上か、などの考察項目を検討して報告書を作成し、経営者の承認を得ます。

※コントロールプラン、FMEAについてはコアツール解説③④をご覧ください。

※Cpkについては別コラム「そうだったんだ技術者用語 Cp値、Cpk値そしてSPC管理」をご覧ください。

【フェーズ3】 プロセスの設計・開発

フェーズ3はプロセス(製造工程)の設計段階です。

プロセスフロー図のレビューやPFMEAでプロセス設計のリスク分析を行います。

フェーズ3のインプットとアウトプットは下記の通りです。

[インプット]

- フェーズ2のアウトプット

[アウトプット]

- 梱包規格・仕様書

- 製品、プロセスの品質システムレビュー

- プロセスフロー図

- プロセス故障モード影響解析(PFMEA)

- 先行量産(量産試作)コントロールプラン

- プロセス指示書

- 測定システム解析(MSA)計画書

- 工程能力(SPC)予備調査計画書

APQPは同時並行型エンジニアリングなので、場合によってはフェーズ2とフェーズ3が同時進行することもあり、フェーズ2の最終的なアウトプットがフェーズ3のインプットになるとは限りません。

フェーズ3のアウトプットは、フェーズ4で妥当性確認ができるようにプロセスフロー図、特性マトリクス、PFMEA、先行量産(量産試作)コントロールプラン、MSA計画書、SPC調査計画書などがあります。

※MSA、SPCについてはコアツール解説⑤⑥をご覧ください。

【フェーズ4】 製品・プロセスの妥当性確認

フェーズ4ではフェーズ2、3で行った製品と製造工程の設計について妥当性確認を行うフェーズになります。

フェーズ3で作成した量産試作コントロールプランにしたがって実際の量産を行い、下記のような評価を行います。

- ① 製品特性評価

- ② 測定システム解析

- ③ 工程能力予備調査

- ④ 量産の妥当性確認試験

- ⑤ 梱包評価

これらの結果をもとにフェーズ4のアウトプットとします。

[インプット]

- フェーズ3のアウトプット

[アウトプット]

- 実質的生産

- 測定システム解析(MSA)

- 工程能力予備調査(SPC)

- 量産の妥当性確認試験

- 梱包評価

- 量産コントロールプラン

- 生産部品承認(PPAP)

- 品質計画承認

フェーズ4の最後には製品品質計画統括書を作成し、経営者の承認を得ます。

これをもって新製品の設計・開発はひとまず終了し、量産に移行します。

【フェーズ5】 量産・改善

フェーズ5ではいよいよ新製品を量産します。しかし量産が始まってもAPQPが終わるわけではありません。量産を開始した後も継続的改善を行う必要があります。

製造工程のばらつきとムダを削減するために、管理図や統計的手法を用いて変動要因を継続的に低減していきましょう。

フェーズ5のインプットとアウトプットは下記のとおりです。

[インプット]

- フェーズ4のアウトプット

[アウトプット]

- 変動の減少

- 顧客満足の向上

- 引き渡し、サービスの改善

- 学んだ教訓、ベストプラクティスの効果的な利用

4.APQPとPPAPの違い

名前が似ているせいか混同されがちなAPQP(先行製品品質計画)とPPAP(生産部品承認プロセス)ですが、内容はまったく違います。

PPAPが顧客承認を得るためのアウトプットなのに対し、APQPは製品実現のプロセスそのものです。

上で述べたAPQPの各フェーズでのアウトプット項目は、実はIATF16949で要求されている内容を製品実現の順序に従って述べたものです。

IATF16949のねらいは不具合の予防と、製造工程のばらつきとムダの削減です。APQPを確実に実施することでこのねらいを実現できますので、APQPはIATF16949そのものであると言えます。

※PPAPについては「IATF16949コアツール解説① PPAPとは?」をご覧ください。

いかがだったでしょうか?

各フェーズのアウトプットで出てきたCpkやFMEA、SPCなどに関しては別記事で紹介しますので、ぜひそちらもご覧ください。

(アイアール技術者教育研究所 A・K)

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]