成膜技術”CVD”の基本がわかる!原理・仕組み・種類などを初心者向けに解説

薄膜形成技術は半導体や光学デバイスなど先端製品の性能向上や小型化に不可欠であり、その中でも「CVD」は様々な分野で活躍している技術です。

このコラムでその原理・仕組み・種類から装置まで徹底解説いたします。

1.CVDとは何か?

CVD(Chemical Vapor Deposition/化学気相成長、化学気相堆積)とは、気体状の原料(前駆体)を用いて、気相化学反応によって,基板表面に薄膜を成長させる成膜技術です。

反応条件により、熱CVD、光CVD、プラズマCVD、MOCVD(Metalorganic Chemical Vapor Deposition)とALDがあります。

CVD法は、微細で高品質な膜を形成するのに適しており、ナノレベルでの制御が求められる最先端技術において欠かせないプロセスです。半導体製造、太陽電池、光学素子、工具コーティングなど、非常に多くの産業分野で利用されています。

特に半導体分野では極めて重要な役割を果たしており、例えば以下のような工程で活用されています。

- ゲート絶縁膜の形成

- 配線層の絶縁膜形成(SiO₂やSiN)

- ハードマスクやバリア膜の形成

- カーボンナノチューブやグラフェンの形成

半導体プロセスでは高い膜質とプロセス再現性が求められるため、世代ごとの技術進化と共に、CVD技術も進歩を続けてきました。

2.CVDの原理と仕組み

CVDプロセスには、基板表面への原料ガス(前駆体)の拡散、吸着活性化、表面化学反応による膜形成、およびガス状副産物の脱着と排出が含まれます。温度、気圧、ガス比を制御することで、「気相から固相への変換」を精密に制御し、目的の薄膜を形成することができます。このプロセスは、ナノメートルスケールでの膜厚制御や、基板全体への高い均一性、化学的選択性を実現する上で極めて優れています。

この中でも特に重要なカギとなるのは原料ガス(前駆体)の化学的性質です。CVDで使用される原料ガスは「前駆体(precursor)」と呼ばれ、これは対象となる材料の構成元素を含む化合物です。

[※関連記事:半導体製造に使われるガスを丸ごと理解! ]

3.CVD成膜の基本的なステップ

以下は、CVDプロセスにおける主な反応ステップです。

(1)ガス輸送[Mass Transport in Gas Phase]

原料ガスがチャンバー内に供給され、基板表面に向かって輸送されます。

この際、流体力学的な流れ(層流 or 乱流)が成膜均一性に大きく影響します。

(2)表面到達・吸着[Adsorption]

ガス分子が基板表面に到達し、物理的または化学的に吸着します。

吸着して原料ガスが活性化され、化学反応を起こしやすくなります。

ここで吸着できるかどうかは、表面の活性・温度・材料特性によって左右されます。

(3)化学反応[Chemical Reaction]

吸着した前駆体分子は、基板の熱やプラズマエネルギーを受けて化学反応を起こし、目的とする成分が基板表面に析出します。このとき、分子の再配置、結晶成長が進行することもあります。

膜成長初期は核生成が重要であり、この段階が“気相から固相への変換”を精密に制御するポイントになります。

(4)副生成物の脱離と排出[Desorption & Exhaust]

反応の過程で発生した副生成物(たとえばH₂、CO、HClなど)は、基板表面から離脱し、排気系によりチャンバー外へ排出されます。これがスムーズに行われないと、膜質に悪影響を与えることがあります。

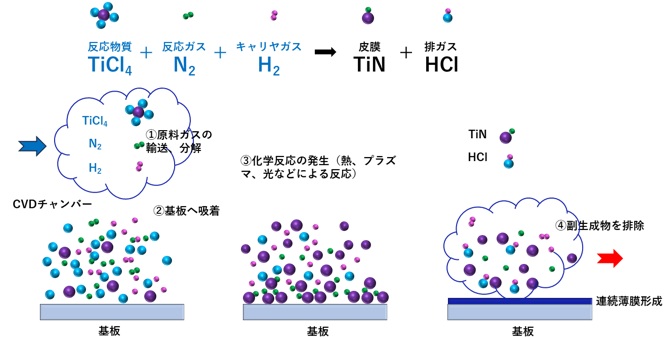

具体的なプロセス例(TiN膜の熱CVD)

ここではTiN膜の熱CVDを例として説明します。

室温の大気圧状態で液体状態のTiCl4を加熱して気化し、精製したN2反応ガスとH2キャリヤガスとともに処理槽内に送り込まれます。

高温(1000℃ぐらい)下、チタン化合物が分解し、チタン原子と塩素原子に分離します。同時に、窒素ガスも窒素原子になります。

これらの原子が基板表面に吸着して、基板表面でチタン原子と窒素原子が化学反応を起こし、TiN化合物(薄膜)を形成します。そしてHClと余った反応気体を排ガスとして排出します(図1)。

【図1 TiN膜の熱CVDの原理とステップ】

4.CVDの種類(分類)

例として紹介したTiN膜は「熱CVD」でしたが、CVDは使用するエネルギー源や反応条件、原料ガスの種類によって様々な方式に分類されます。それぞれ特徴と適用領域があり、目的や材料に応じて使い分けられています。

(1)熱CVD[Thermal CVD]

熱CVDは、基板を高温(通常600~1000℃)に加熱し、その熱エネルギーによって原料ガスを分解・反応させることで薄膜を形成する方式です。

この方式は大面積への均一な成膜が可能であり、装置の構造も比較的シンプルであるため、導入コストも低いです。また、熱依存の反応であるため、プロセス制御性にも優れています。

ただし、高温での処理が必要であることから、熱に弱い基板には適さず、応力や基板損傷のリスクがある点には注意が必要です。

主な用途としては、シリコン酸化膜(SiO₂)や多結晶シリコン(Poly-Si)の形成、絶縁膜のLPCVD成膜などが挙げられます。

(2)低圧CVD[LPCVD:Low Pressure CVD]

LPCVDは、反応チャンバー内を数百ミリトール以下に減圧した環境下で、拡散律速に基づいて成膜を行う熱CVDの一種です。

この方式では、非常に高い膜の均一性を実現できるほか、低圧によってパーティクル汚染のリスクも低減されます。また、高アスペクト比構造への成膜にも適しているため、微細構造を有するデバイスに対応可能です。

応用例としては、窒化シリコン(Si₃N₄)やシリコン酸化膜(SiO₂)などのバリア膜、多結晶シリコン層、さらにはDRAMセルやフラッシュメモリの形成などが挙げられます。

(3)プラズマCVD[PECVD:Plasma Enhanced CVD]

プラズマCVDは、高周波(RF)エネルギーを利用してガスをプラズマ状態に変え、活性種(ラジカルやイオン)を生成することで、比較的低い基板温度での成膜を可能にする方法です。

この方式の最大の利点は、200~400℃程度の低温でプロセスが行える点にあり、熱に敏感な材料への適用が可能です。成膜速度が速く、膜の密着性にも優れる一方で、プラズマ由来のラフな表面構造や基板へのダメージが課題となることがあります。

プラズマCVDは、配線間の絶縁膜(ILD)や表面保護膜(パッシベーション)、さらには太陽電池向けの窒化シリコン膜の形成に多用されています。

(4)MOCVD[Metal Organic CVD]

MOCVDは、金属元素を含む有機金属化合物(たとえばトリメチルガリウムなど)を原料として使用し、高温下でそれらを熱分解して膜を形成する技術です。

特にIII-V族などの化合物半導体の成膜に適しており、原子レベルでの組成制御が可能です。その結果、純度が高く、エピタキシャル成長にも対応した高品質な膜の生成が実現できます。ただし、原料の多くが毒性や可燃性を有するため、取り扱いには十分な安全対策が必要であり、装置自体も高価でプロセス管理が難しいという課題があります。

MOCVDは、GaNやAlGaInPを用いたLED、パワー半導体デバイス、さらにはInP系光通信デバイスの製造に幅広く利用されています。

(5)高密度プラズマCVD[HDP-CVD]

HDP-CVDは、ICP(誘導結合プラズマ)などの方式により高密度のプラズマを生成しながら成膜を行う手法で、基板にバイアス電圧を印加することで、堆積と同時に表面のエッチング効果も得られるという特徴を持ちます。

この技術は、アスペクト比が10を超えるような深いトレンチ構造に対しても成膜が可能であり、補填性(Gap-fill性)にも優れるため、微細化の進むLSIの絶縁層形成に適しています。

HDP-CVDによって生成される膜は高密度で欠陥が少なく、ロジック回路やメモリデバイスにおける高密度配線層の形成に広く用いられています。

(6)光CVD[Photo-CVD]

光CVDは、紫外線やレーザーなどの光エネルギーを活用し、原料ガスに光化学反応を誘起させて膜を形成する方式です。

この方法では加熱による反応ではなく、光によって反応が進行するため、極めて低温での成膜が可能となります。これにより、熱に弱い材料や基板に対してもダメージを与えることなく処理が行えるため、有機材料やプラスチック基板への応用に適しています。また、光照射を局所的に行うことで、微細パターンへの選択的な成膜にも対応可能です。

主な用途として、有機薄膜デバイス、フレキシブルエレクトロニクス、表面改質膜の形成などが挙げられます。

(7)原子層堆積法[ALD:Atomic Layer Deposition]

ALDは、原料ガスを1種類ずつ交互に導入し、それぞれが自己終端的な表面反応を起こすことで、1サイクルごとに1原子層ずつ積層していく極めて精密な成膜技術です。

この方式はCVDの一種とされていますが、より緻密で正確な膜厚制御が可能であり、1サイクルあたり数Åという原子レベルでの薄膜形成を実現します。さらに、3次元構造や高アスペクト比構造においても均一な被覆性が得られるため、微細化が進む半導体デバイスにとって非常に有効です。

代表的な用途としては、次世代FinFET構造やDRAMの高容量コンデンサ、高k材料(HfO₂やAl₂O₃など)の成膜が挙げられます。

[※関連記事:3分でわかる ALD(原子層堆積法)とは?原理,特徴,CVDとの比較など要点解説 ]

CVD各方式のまとめ(比較表)

CVDは多様な方式によって、材料の種類、膜質、構造、デバイス要件に応じた柔軟な対応が可能です。

特性を理解し、適切なCVD方式を選定することが極めて重要です(表1)。

【表1 CVDの種類別の比較表】

| 種類 | 温度 | 特徴 | 主な用途 |

| 熱CVD | 高温 | シンプルで安定性が高い | シリコン酸化膜、 多結晶Si |

| LPCVD | 高温・低圧 | 均一性に優れる | 半導体絶縁膜、 DRAM |

| PECVD | 低温 | プラズマ利用で低温成膜可能 | 絶縁膜、 パッシベーション層 |

| MOCVD | 中~高温 | 化合物半導体、 LED製造に特化 |

GaN, InP系デバイス |

| HDP-CVD | 中温 | 高アスペクト構造への高密度膜 | 高密度配線層 |

| ALD | 低温 | 高精度、 原子層単位での制御 |

ゲート酸化膜、 3D-NAND |

| 光CVD | 極低温 | 光化学反応、 熱に弱い材料向き |

有機薄膜トランジスタなど |

5.成膜プロセスと制御

CVDでは、膜厚、組成、結晶性、密着性、応力など、多くの成膜条件が制御可能です。

これを実現するには、以下のようなパラメータの最適化が必要です。

- 原料ガスの選定と供給比率

- 反応温度

- 反応圧力(大気圧 or 低圧)

- ガス流速と流れの分布

- プラズマ強度(PECVDにおいて)

これらの条件は、デバイス特性や歩留まりを左右するため、プロセス開発時には詳細なパラメータ検討が行われます。

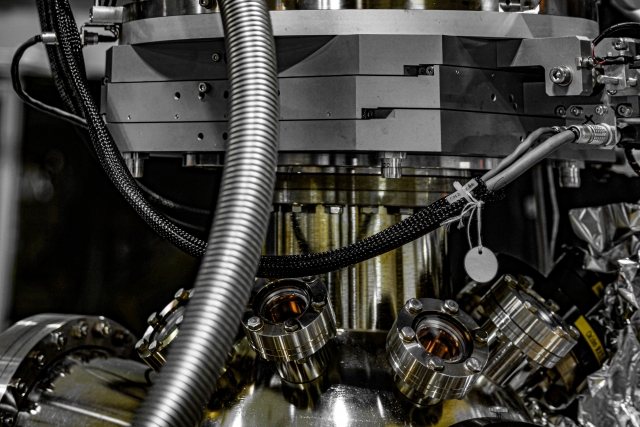

6.CVD装置の構成と役割

CVD装置は、以下の主要コンポーネントから構成されます。

【表2 CVD装置の構成と役割】

| コンポーネント | 役割 |

| 反応チャンバー | 成膜反応が行われる容器。石英製や金属製が主。 |

| ガス供給系 | 原料ガスを精密に供給し、流量を制御する。 |

| 加熱装置 | 基板やチャンバーを所定温度に加熱する。 |

| 排気系(真空ポンプ) | 反応後のガスを排出し、反応圧を制御する。 |

| プラズマ源(PECVD) | プラズマ生成用の高周波電源と電極。 |

近年では、装置のコンパクト化・自動化・AIによるプロセス最適化も進んでおり、ファブのスマート化に寄与しています。

[※関連記事:【半導体製造プロセス入門】CVD装置の種類・分類と特徴 ]

7.PVDとの比較

PVD(Physical Vapor Deposition/物理的気相成長)は物理的な蒸着やスパッタリングにより膜を形成する手法で、膜密着性に優れるが、複雑形状には不向きという特性があります。

CVDとPVDの違いや使い分けについては、下記の関連記事をご参照ください。

[※関連記事:3分でわかる 成膜技術PVDとは?CVDとの違いは? ]

8.まとめ

CVD(化学気相成長)は、気体原料を用いて基板表面に薄膜を形成する先端成膜技術であり、特に半導体産業において不可欠な存在です。その原理や仕組み、種類、装置構成、成膜プロセスの制御技術を正しく理解することで、材料選定から製造プロセス設計までの応用範囲が広がります。

今後もさらなる高性能化・微細化を実現するため、CVD技術の重要性はますます高まっていくことでしょう。

(日本アイアール株式会社 特許調査部 H・L)

《引用文献、参考文献》

- 1)吉田 武史, 「プラズマALDによる低温成膜技術 特集:ドライコーティング技術の最新動向」, Vol.68, No12, 2017.

https://www.jstage.jst.go.jp/article/sfj/68/12/68_679/_pdf - 2)広瀬 文彦, 「室温原子層堆積法とその応用」, 応用物理, Vol.86, No.9, 2017, 796-800.

https://www.jstage.jst.go.jp/article/oubutsu/86/9/86_796/_pdf - 3)羽深 等, 「半導体材料プロセスにおける原子層成長の展開:薄膜作製装置のクリーニング技術」, J.Vac.Soc.Jpn., Vol.54, No.2, 2011.

https://www.jstage.jst.go.jp/article/jvsj2/54/2/54_2_97/_pdf