3分でわかる 自動車用センサの開発

1.増え続ける自動車用センサ

昨今のクルマ業界の対応すべき課題として「安全、安心性の向上」「自動化」「燃費性能」や「CO2抑制」「快適、利便」があり、それを果たすためには、自動車の個々の部品の性能向上だけでなく、車両全体の統合制御が必要となります。

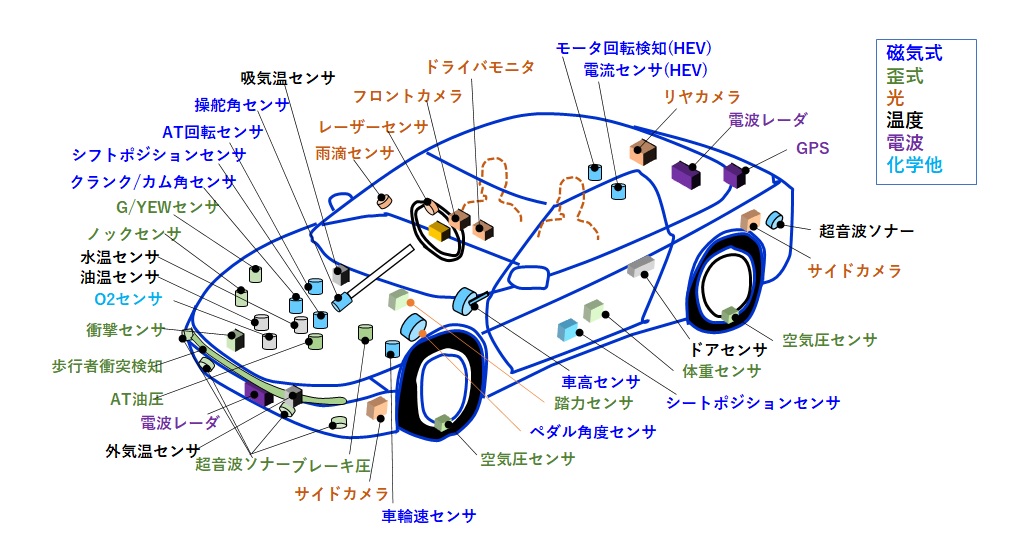

車両制御の信号の入り口として、各種センサが使われています。

車両の電動化や自動化とともに、自動車用センサの種類や数が増え続けています。

[図1 自動車用センサの種類]

2.電子制御システムとセンサ

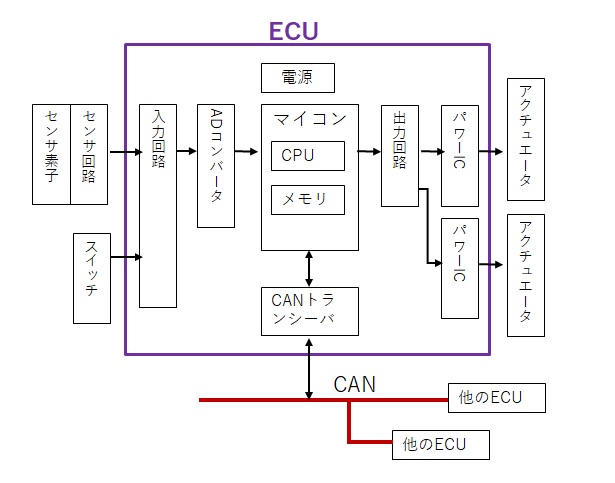

クルマの電子制御システムは一般的に図2のような構成になっています。

[図2 電子制御システム]

センサやスイッチの信号がECUに入力され、演算、論理処理がされ、適切な制御信号がパワーデバイスを通じてモータやソレノイドコイルなどのアクチュエータを作動させます。

温度や速度などという車両の基本信号はCANやLINなどの社内LANによって車両全身を駆け巡っており、必要に応じて信号が利用されます。

一方、応答速度を求められる、エアバッグやブレーキの信号は直線(ジカセン)によって伝達されます。

このように、電子制御システムにおいてセンサはアクチュエータの動作を正しく行わせるため、車の状態を正確に把握する重要な役割を担っており、必要不可欠です。

こうしたセンサを検出原理別に大きく区分けすると以下となります。

- 磁気を検出

- 温度を検出

- 電波を検出

- 光を検出

- ひずみ(力、音)を検出

- 化学変化を検出

そのなかでも磁気を原理とするセンサは最も応用範囲が広いです。その理由は以下にあると考えています。

- 自然環境、人体、工業などあらゆる物理現象は磁気を伴うことが多い

- 非接触で計測ができる

- 磁気は物理現象(電磁気学)として解明されている

- あらゆるセンシング技術が解明されてきており、進化も進んでいる

3.センサは外乱との闘い

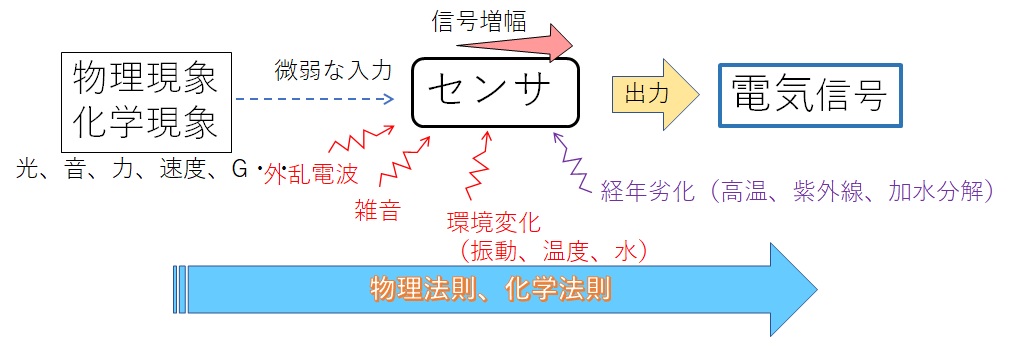

センサは、車両に起こっている物理現象や化学現象をとらえ、電気信号に変換するものです。

変換には物理法則や化学法則を用いますが、その変換は常に不変のものでないといけません。

また、一般的には微弱な信号をセンサデバイスが拾い、それをハーネスでECUに伝えることができるくらい大きく信号増幅します。ものによっては数十μVを数千倍に増幅するものもあります。

しかしながら自動車用センサは劣悪な環境で使われることが多く、基本的に電子部品であるのにも関わらず、「振動」「水、油」「高低温」「電気雑音」などの外乱に襲われています。

高増幅する電子部品にとって、恒常的な出力を出し続けるのは至難の技と言わざるを得ません。

また、長年にわたる高温、ガス、紫外線などにも耐えなければいけません。

車両運動制御をするようなシステムにおいて、このような外乱に影響されず、経年劣化も起こさず、10数年も故障しないことが自動車センサには求められています。

[図3 センサシステム]

4.安定した品質への取り組み

自動車メーカーには「一般保証」と「特別保証」の2通りの保証があります。

一般保証は「3年、6万km」、特別保証は「5年、10万km」ですが、車両運動制御するようなものはエンジンやブレーキとともに特別保証になります。

そのようなセンサは品質目標としてそれを上回る「10年15万km」とし、信頼性試験の例としては熱衝撃試験:-40℃⇔120℃(搭載部最高温)×1000サイクル、高温高湿試験:85℃/85%RH×1000hといった過酷な試験があります。このほかにも20~30項目の信頼性試験をパスしなければなりません。

性能と信頼性試験をパスさせることは車両メーカーに採用される前提となります。

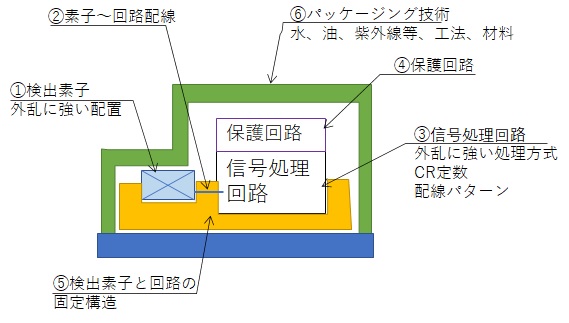

これまで述べたような、環境的な外乱、電磁気的外乱に耐えるために、例えば図4のようなセンサの構造を考えてみます。

[図4 一般的なセンサ構造]

- ① 検出素子 ⇒ 素子配置において外力を受けにくい構造

- ① 検出素子 ⇒ 電磁気外乱が影響しない素子配置の工夫

- ② 検出素子~信号処理回間 ⇒ 電磁影響、熱疲労の少ない経路

- ② 検出素子~信号処理回間 ⇒ 素子へのストレスの少ない接続工法

- ③ 信号処理回路 ⇒ 電磁気雑音に対応した信号処理方式の検討

- ③ 信号処理回路 ⇒ CR定数と配置、配線パターンやGndパターン

- ④ 保護回路 ⇒ 信号処理回路をサージから守る処置

- ⑤ 素子や回路の固定構 ⇒ 外部振動、衝撃を伝えない構造

- ⑥ パッケージング ⇒ 水、油、紫外線に耐える構造設計、材料知識

これらの考慮を設計構想時にはすでに考えを馳せ、できるだけ反映しておくことが望ましいです。

なお使用環境や外乱の想定、それに対応する設計の妥当性については構想を描きながら進化していくことが多いですが、ある程度完成度があがった段階では、品質機能展開(QFD)やFMEAといった品質管理手法を用いることが、抜け、漏れの少ない手法として必要となってきます。

5.センサ開発を学ぶには

これまで自動車センサとして必要となる、品質や信頼性について述べました。

それはセンサ開発で達成すべき項目の一つと位置づけられます。

センサ開発全体を見渡しますと、以下のような項目が挙げられ、進められると思います。

- 開発対象の企画、マーケティング

- デバイス知識など要素技術の習得

- リソース確保(人、物、金)、体制構築、開発計画

- 具体設計と設計計算、試作、評価

- 品質管理帳票、社内レビュー ⇒ 商品化判断

アイアール技術者教育研究所では、これらの具体的な進め方について学べるセミナーをご用意しています。

自動車用センサの中でも最も応用範囲の広い「磁気センサ」については、「磁石や磁気デバイスの知識」を詳しく解説した講座があります。センサ開発の一般的進め方についても説明していますので、磁気センサ開発を始めて新しい方や、中堅の方で知識の再確認と補充をするにはお勧めです。

(※この記事は岩瀬技術士事務所 代表 岩瀬 栄一郎 講師からのご寄稿です。)