IATF16949コアツール解説④ FMEAとは?[作成手順や様式例、FTA等との違いなど]

IATF16949では様々なコアツールの使用が推奨されています。

その中でも特に重要と言われる[①PPAP(生産部承認プロセス)、②APQP(先行製品品質計画)、③CP(コントロールプラン)、④FMEA(故障モードと影響解析)、⑤SPC(統計的工程管理)、⑥MSA(計測システム解析)]について、解説していきます。

第4回はFMEAについてです。

目次

1.FMEAとは?

FMEA(Failure Mode and Effects Analysis)は、日本語では「故障モード影響解析」と訳され、想定される故障を分析して改善するツールです。製品や工程の構成要素から起こりうる故障を列挙、点数付けして点数の高い項目に対し、優先的に改善を行います。

またFMEAは様々なリスク抽出に広く活用できるため、自動車業界以外でも注目されています。

ISO9001の2015年改訂でリスクへの対応が求められるようになり、品質不具合を未然に防ぐ取り組みは様々な業界で求められており、不具合を未然に防ぐFMEAの重要性が高まっています。

2.FMEAの種類

FMEAにはDFEMAとPFMEAの2種類があります。

(1)DFMEA[デザインFMEA]

DFMEA(設計故障モード影響解析:Design FMEA)は、「デザインFMEA」や「設計FMEA」とも呼ばれ、製品設計段階で行うFMEAです。

製品設計の段階でできあがった製品に起こりうる潜在的な故障を挙げ、その故障にそれぞれ対策を講じリスクを下げます。

(2)PFMEA[プロセスFMEA]

PFMEA(工程故障モード影響解析:Process FMEA)は、「プロセスFMEA」や「工程FMEA」とも呼ばれ、製造工程に関して行うFMEAです。

工程設計の段階で、起こり得る故障の発生原因、メカニズムを追求し工程の改善を行います。

3.FMEAの様式例・作成手順

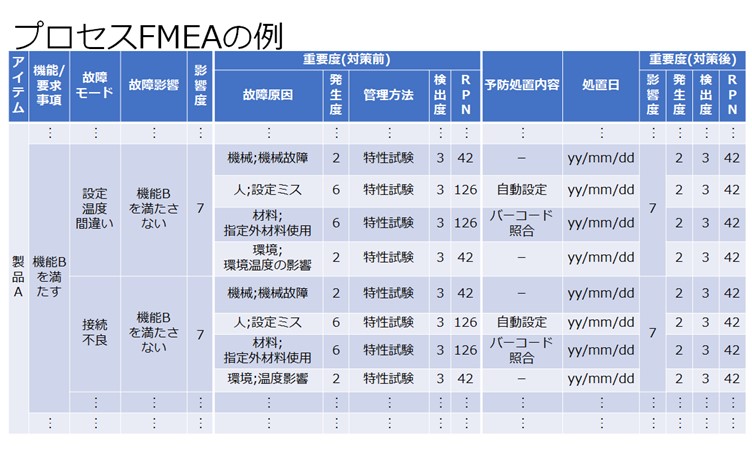

プロセスFMEAの様式例を下記に示します。

作成手順としては、下記の5ステップです。

ステップ1:計画と準備

まずFMEAの対象となるプロジェクト(新製品)や工程を明確にします。

次にFMEA作成する要員を選定します。多面的な検討を行うため、様々な部署からの選出も検討しましょう。

さらにデザインFMEAでは機能・要求事項を、プロセスFMEAでは工程の機能や作業要素を明確にします。

作業要素は4M(機械machine、人man、材料material、環境environment)で考えていきましょう。

ステップ2:故障分析

どのような故障が起こる可能性があるか?顧客にどのような影響をおよぼす可能性があるか?故障の原因は何か?について検討します。

検討の結果、想定される故障のことを「故障モード」と言います。

デザインFMEAでは各故障モードに対し、考えられる原因を列挙していきましょう。

一方、プロセスFMEAでは各故障モードに対しそのプロセスステップでの作業要素を検討していきます。

例えば「接続不良」という故障モードに対し、4Mとしては「機械;機械故障、人;設定ミス、材料;指定外材料使用、環境;温度影響」といった具合です。分類した故障モードごとに、これらの項目を記入しましょう。

ステップ3:リスク分析

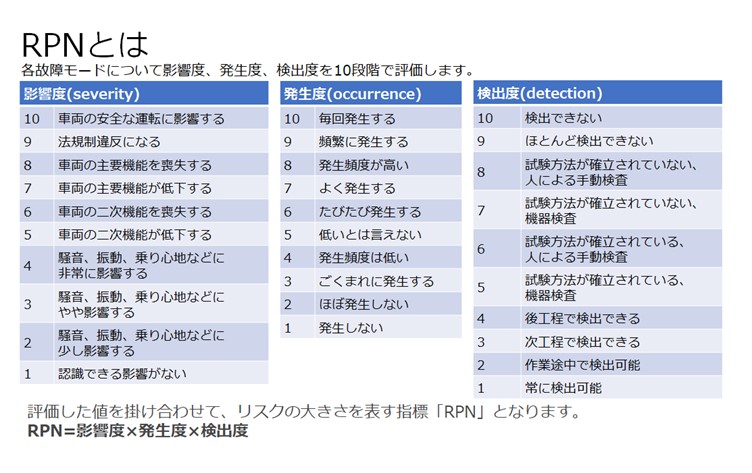

各故障モードに対し、影響度・発生度・検出度を評価します。

評価はそれぞれ10段階で行い、評価基準の一例を下表に示します。

- 影響度(S、severity)故障による影響の大きさ

- 発生度(O、occurance)故障の起こりやすさ

- 検出度(D、detection)故障の検出のしやすさ

評価点を掛けあわせ、リスクの大きさを表す指標RPN(Risk Priority Number=リスク優先度)を算出します。

RPN = 影響度 × 発生度 × 検出度

例えば、影響度=8、発生度=4、検出度=5の場合、「8×4×5=160」でRPNは160になります。

ステップ4:最適化

ここまでのステップで明らかになったRPNをもとに、対処すべき問題に優先度付けを行い、優先度の高いものから改善を目指しましょう。

改善では影響度・発生度・検出度を下げるような追加処置を行います。ただし要求される機能が同じである以上影響度が変化することはないため、影響度は追加処置は行えません。このため、発生度と検出度を下げる追加処置が実施されます。

例えば「接続不良」という故障モードでは、RPNが高い「人;設定ミス、材料;指定外材料使用」に対し、「自動設定、バーコード照合」といった発生度を下げるような追加処置を行います。

改善策を実施したら、再度RPNを算出して評価します。先程の例ではRPN126から42に低減できました。追加処置が必要なRPNの基準は一律には決まっていませんが、最低でも100未満になるまで改善を実施しましょう。

ステップ5:結果の文書化

最後にここまでの分析の結果と処置を文書化し、組織内に伝達します。

顧客から要求がある場合は顧客にも報告しましょう。

3.FMEAとFTA、DRBFMとの違い

最後にFMEAとFTA、DRBFMとの違いを解説します。

(1)FTAとの違い

FTAは「Fault Tree Analysis、フォルトツリー解析」の略です。

対象となる不具合に対し、その原因を連鎖的に挙げていく解析手法がFTAです。

不具合事象とその不具合を引き起こす要因を連鎖的に展開し、その因果関係を論理記号と事象記号を用いて図示していきます。

これを樹形図(FT図)と呼び、対策を打つべき発生経路および発生要因、発生確率を解析します。

FTAはFMEAとよく間違われがちですが、FTAが不具合事象からのトップダウン手法、FMEAは構成要素からのボトムアップ手法なので区別しておきましょう。

(2)DRBFMとの違い

DRBFM(Design Review Based on Failure Mode)は、トヨタ自動車が提唱している品質不具合を未然に防止する手法です。

DRBFMでは設計や工程の従来からの変更点を挙げ、変更によって想定される不具合とその回避策を見つけ出して、設計段階でリスクを排除していきます。

故障モードを事前に想定する観点ではFMEAと同じですが、DRBFMは変更点に着目したFMEAです。

DR(デザインレビュー、設計審査)の一部として実施され、品質不具合を未然に防ぐ効果が期待できます。

[★併せて読みたい関連コラム:そうだったんだ技術者用語 FTAとFMEAそしてDRBFMはこちら]

いかがでしたか?

FMEAは不具合の未然防止には欠かせないツールです。

製造の弱点を数値で評価できるので、改善が必要な部分を網羅できます。

品質向上には必須のツールですので、よく理解して取り組みましょう。

(アイアール技術者教育研究所 A・K)

≪参考文献≫

- 1)日本規格協会「IATF 16949:2016 解説と適用ガイド-IATF認証取得及び維持のためのルール 第5版対応」菱沼 雅博 著

- 2)日科技連「図解 IATF 16949 よくわかるコアツール【第3版】: APQP・PPAP・AIAG&VDA FMEA・SPC・MSA」岩波 好夫 著

- ① PPAPとは? [必要18項目とPSW(部品提出保証書)、提出レベルなど]

- ② APQPとは? [フェーズごとの実施手順やPPAPとの違いなど]

- ③ CP(コントロールプラン)とは? [書式や記入例、QC工程表との違いなど]

- ④ FMEAとは? [作成手順や様式例、FTA等との違いなど]

- ⑤ SPC(統計的工程管理)とは? [管理図の作成手順、傾向管理のルールなど]

- ⑥ MSA(測定システム解析)とは? [目的や評価手順、ゲージR&Rなど]