【パワー半導体の基礎】ワイドバンドギャップ半導体の特徴/メリット/課題

「パワー半導体」と呼ばれる半導体デバイスは、高電圧・高電流を扱う様々な機器に不可欠な「電力変換デバイス」であり、その多くはシリコン(Si)基板を用いて製造されています。

長年の研究開発によって「高耐圧・低損失」という特性は飛躍的に向上して来ましたが、Siの物性値に起因する性能限界に近づきつつあるとも言われており、SiC、GaN、Ga2O3、C(ダイヤモンド)などの「ワイドバンドギャップ半導体」と呼ばれる材料が注目されています。

この記事では、「ワイドバンドギャップ半導体」の特徴を紹介します。

目次

1.ワイドバンドギャップ半導体に対する期待

パワー半導体の主な役割は「電力変換」であるため、その「変換効率」を向上することが極めて重要です。

従って、オフ時の絶縁耐圧を確保しつつ、導通損失とスイッチング損失を低減することが、パワー半導体開発の重要課題となります。

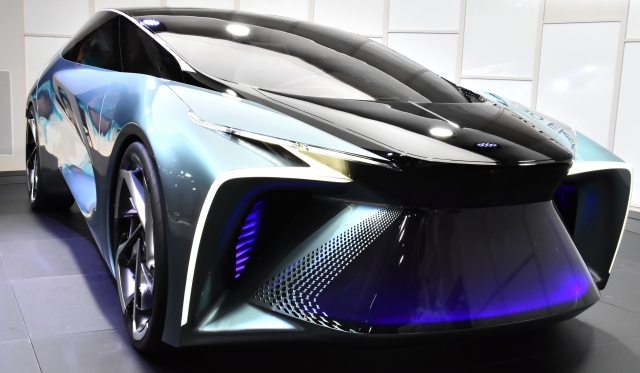

この重要性は、例えば、電気自動車に搭載されているパワー半導体1)を考えると、より身近な問題として実感できます(図1参照)。

【図1 電気自動車の駆動系模式図】

電気自動車の駆動力はモーターであり、モーターの動きはDC/ACインバーター(DC:直流、AC:交流)1)と呼ばれる電気回路などを含む制御装置によって制御されています。

また、回生エネルギーを有効活用するためには、AC/DCコンバーター2)やDC/DCコンバーターと呼ばれる電気回路が必要です。

[※関連記事:DC-DCコンバータとは何か?動作原理・役割・応用をわかりやすく解説 ]

これらの電気回路には、パワーMOSFET(metal-oxide-semiconductor field-effect transistor)やIGBT(insulated-gate bipolar transistor)などのパワー半導体が使われていますが、そのエネルギー損失がシステム全体の損失に占める割合が大きいため、バッテリーに充電された電気を有効利用するためには、パワー半導体のエネルギー損失を更に低減することが重要になります。(勿論、バッテリーやモーターなどの性能向上も図られています。)

また、電気自動車の急速充電時間を大幅に短縮するためには、パワー半導体の更なる高耐圧化と高電流化が必要です。

この他にも様々な応用分野において「エネルギー損失の低減」が急務であるため、「Siにはない固有の物性」を有するワイドバンドギャップ半導体に対する期待が急速に高まっています。

*1) 「パワー半導体がEVに不可欠な理由は?」のページをご参照ください。

*2) 当連載の次回「ダイオードの整流作用」のページで解説予定です。

2.ワイドバンドギャップ半導体の物性と利点

表1に、Si、SiC、GaN、Ga2O3、C(ダイヤモンド)の主な物性値を示します。

![]()

【表1 Siとワイドバンドギャップ半導体の物性】

原子間の化学結合力がSiよりも強いSiC、GaN、Ga2O3、そしてC(ダイヤモンド)は、価電子帯の電子が励起されにくいため、バンドギャップの値がSiより大きく、絶縁破壊電界強度はSiの約10~30倍以上です。また、デバイスの高温動作特性も優れています。

図2は、Si、SiC、GaN、Ga2O3、そしてC(ダイヤモンド)の「オン抵抗と破壊電圧の関係」の理論的限界を示しています。オン抵抗が同じ値で比較すると、破壊電圧には驚異的な差が認められます。

![]()

【図2 オン抵抗と破壊電圧の関係】

つまり、ワイドバンドギャップ半導体を用いることができれば、絶縁破壊耐圧がSiよりも遥かに高いデバイスが実現可能になり、かつ、耐圧を確保するために必要な空乏層の厚さを薄くでき、低濃度n型領域(ドリフト層)の不純物濃度を高くできるため、ドリフト層のオン抵抗を著しく低減できると期待されます。

更に、これらの半導体(Ga2O3以外)は熱伝導度もSiより高いため(表1参照)、Siよりも放熱しやすくなります。従って、各種回路に用いられているSi製パワー半導体をワイドバンドギャップ半導体で置き換えることが可能になれば、変換効率の向上だけでなく、冷却装置を内蔵している制御装置の小型軽量化が可能になります。この特徴は、電気自動車だけなく、電車や航空機など多くの応用分野でも絶大な効果を発揮します。

ただし、バンドギャップの値などの基礎物性に基づいて「期待」される画期的な特性を「実現」するためには、各材料の結晶の品質やデバイスの特性を着実に向上しなければならないため、多くの研究開発が続けられています。

3.半導体材料の主流がSiになった理由

表1や図2から明らかなように、ワイドバンドギャップ半導体の物性値はSiよりも優れており、特に、ダイヤモンドの驚異的な特性は突出しています。

それにも拘らず、(パワー半導体を含む)半導体産業の主流はSiです。根本的な理由は二つあります。一つは「超高純度・超高品質・大口径の結晶成長技術」であり、もう一つは「デバイス製造プロセス技術」です。

(1)超高純度・超高品質・大口径の結晶成長

現時点で「超高純度・超高品質・大口径」の結晶成長が可能なのはSiだけですが、近年、遂にSiCの6インチ(150mm)基板や8インチ(200mm)基板の量産が開始されました。これは画期的な出来事ですが、結晶の品質(結晶欠陥や不純物)には色々な問題が残っているため、品質向上を目指した研究開発が継続されており、基板の価格がSiよりも遥かに高いという状況が続いています。

GaNとGa2O3も、それぞれの特徴を活かした分野での発展が期待されていますが、結晶成長が難しいため、量産技術には高い障壁がありました。ところが、近年、技術開発が急速に進み、4-6インチ径の結晶成長に成功し、量産体制が整いつつあります。

また、C(ダイヤモンド)結晶に関しても、1インチ径の結晶成長に成功したという革新的な発表が最近ありました。

これらのワイドバンドギャップ半導体の結晶成長技術には色々な課題が残されていますが、着実な発展が期待されています。

(2)デバイス製造プロセス技術

デバイス製造プロセス技術で特に重要なのは、高品質で安定な「MOS構造3)」の実現です。

1947年にアメリカのベル研究所で点接触型トランジスターの増幅作用が世界で最初に確認された時、用いられていた半導体材料はゲルマニウム(Ge、バンドギャップ:0.67eV)でした。しかしながら、Ge基板に良好な熱酸化膜(GeO2)を形成するのが困難であったため、Ge-MOSFETには発展しませんでした。

その後、Geよりも取り扱いが難しかったSiでは良好な熱酸化膜(SiO2)を形成できることがわかったため、半導体研究の主力材料は、GeからSiに変更されたのでした。

表1に示したSiCなどの半導体にも似たような問題がありますが、MOS構造の性能向上を目指した研究が継続されています。

*3) 「パワーMOSFETの構造を解説」のページをご参照ください。

4.パワーMOSFETの寄生抵抗

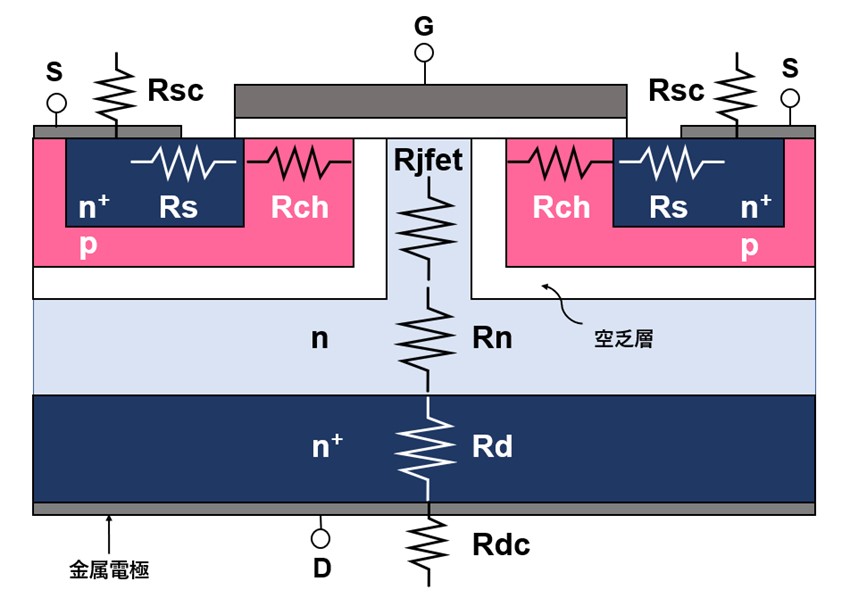

図3に、パワーMOSFETの寄生抵抗成分*4)を示します。

【図3 パワーMOSFETの寄生抵抗成分】

(G:ゲート、S:ソース、D:ドレイン、Rsc:ソース・コンタクトの抵抗、Rs:ソース拡散層の抵抗、Rch:チャネル抵抗、Rjfet:JFET効果による抵抗、Rn:低濃度n型領域の抵抗、Rd:ドレイン拡散層の抵抗、Rdc:ドレイン・コンタクトの抵抗)

技術的蓄積が豊富なSi製パワーMOSFETやIGBTをSiCなどのワイドバンドギャップ半導体を用いて実現するためには、チャネル抵抗(Rch)の低いMOSゲート構造を実現しなければなりません。その性能の長期安定性も不可欠です。SiCデバイスの製品化は始まっていますが、ゲート絶縁膜とSiC基板の界面の状態を原子レベルで制御して、界面準位密度を低減し、電子のチャネル移動度を向上する(Rchを低減する)ことは最重要課題の一つであるため、多くの研究が行われています。

一方、図3に示したRjfetは、JFET(junction FET)の動作原理に似た現象に基づく「JFET効果」による寄生抵抗成分4)です。図3に示したような初期型(プレーナー型)のパワーMOSFETにおけるRjfetの問題は「トレンチ型ゲート構造3)」の導入によって解消されますが、例えばSiC-MOSFETにこの構造を導入する場合には、ゲート絶縁膜の形成技術やゲート絶縁膜とSiC基板の界面の特性制御が重要であるため、関連技術の研究が続けられています。

また、配線金属とSiの「オーミック接触技術*5)」は極めて重要です。

Siデバイスでは既に基本技術が確立されていますが、SiC、GaN、Ga2O3、C(ダイヤモンド)を用いたデバイスの製造プロセス技術は発展途上にあるため、ソース・ドレインと配線金属のコンタクト抵抗(RscとRdc)を低減するための研究も続けられています。

*4) 「パワーMOSFETの動作原理」のページをご参照ください。

*5) 当連載の別の回で解説予定です。

5.ワイドバンドギャップ半導体の研究開発動向に注目

ワイドバンドギャップ半導体とSiのデバイス製造プロセスは様々な点で大きく異なり、新規技術開発の難易度が高いことは広く知られています。

「Siでは実現不可能」な高耐圧デバイスや高効率デバイスを実現するためには、ワイドバンドギャップ半導体の「利点を最大限に引き出す」必要があるため、結晶成長技術や個別プロセス技術の研究開発が、世界中で急速に活発化しています。

(日本アイアール株式会社 特許調査部 A・Y)